Определение дефекта производят сухим порошком или суспензией, приготовленной смешением 150-175 г порошка с 1 л жидкой основы (смесь масла и керосина). Проверку производят следующим образом: деталь тщательно очищают от загрязнения, дефектоскоп накладывают на деталь и включают. Покрывая суспензией детали в зоне дефектоскопа, их внимательно осматривают и по скоплению магнитного порошка в виде характерной темной жилки определяют место дефекта. Дефектоскопирование ведется последовательным перемещением дефектоскопа и поворотом детали.

Метод ультразвуковой дефектоскопии применяют для выявления глубинных дефектов как у отдельных деталей, так и у деталей, собранных в узлы, независимо от материала, из которого они изготовлены. Используются несколько типов дефектоскопов: УЗД-64, 2ДМ-1М, ДУК-11ИМ. Проверку производят следующим образом: исправная работа дефектоскопа определяется на эталоне, детали очищают от загрязнения, шлифуют и смазывают машинным маслом для улучшения акустического контакта. Индикация дефектов производится по импульсу на экране электронно-лучевой трубки, а также световому и звуковому сигналам. Перемещением прижатого к поверхности детали щупа устанавливают границы трещины, а глубиномером - глубину залегания. Метод используется при контроле подступичных частей осей колесных пар, коленчатых валов и поршней дизелей, полюсных болтов электрических машин (без разборки), сварных швов и др.

Особое место среди методов контроля качества продукции занимает статистический метод технического контроля. Это объясняется следующим. Для промышленности, характеризующейся все большим распространением крупносерийного и массового производства, в организации технического контроля качества продукции приобретают все большее значение следующие моменты: а) предупредительный характер контроля, обеспечивающий предупреждение возникновения брака, а не только последующее его выявление и изоляцию; б) охват контролем всех стадий производства при сокращении числа контролеров.

Такая организация контроля обеспечивается, во-первых, его автоматизацией (что не всегда возможно и часто требует значительных затрат) и, во-вторых, введением статистического метода контроля, возможности применения которого значительно шире и на внедрение которого не требуется сколько-нибудь значительных затрат.

Возможность и необходимость введения статистического метода технического контроля основаны на том, что изделия, производимые в равных условиях (из одинаковых материалов, на неизменном оборудовании и тем же персоналом), все же различаются по качеству. Это явление носит название рассеяния значений характеристик. Колебания значений характеристик вызываются причинами двоякого порядка. Одни причины действуют в определенном направлении, вызывая соответственное отклонение характеристики качества. Связь характеристики с этими причинами можно обнаружить и даже предвидеть. Например, износ токарного резца будет вызывать при прочих равных условиях увеличение диаметра обтачиваемых изделий, износ развертки—уменьшение диаметра отверстий. Так же определенно и систематически действуют на размеры изготовляемых изделий люфт в опорах шпинделя, ослабление крепления приспособлений, постепенный износ рабочих калибров и т. п. Причины эти не случайны, и их называют «неслучайными», или, поскольку они доступны обнаружению и устранению, «устранимыми».

Однако и после устранения «неслучайных» причин колебание значения характеристик все же остается, хотя и в более узких границах. Это обусловлено действием других, часто многочисленных, причин, которые в отличие от первых называются «случайными». К ним относятся, например, изменения температуры или влажности воздуха и т. п. Устранить их часто невозможно, но в этом обычно и нет надобности, так как даже при требовании полной взаимозаменяемости деталей допустимы известные колебания числовых характеристик качества продукции.

Устранение влияния всех «неслучайных» причин изменения характеристик качества продукции приводит процесс изготовления продукции в такое состояние, когда качество продукции зависит только от влияния «случайных» причин и является практически устойчивым. Такое состояние процесса называется состоянием статистического контроля, или устойчивости.

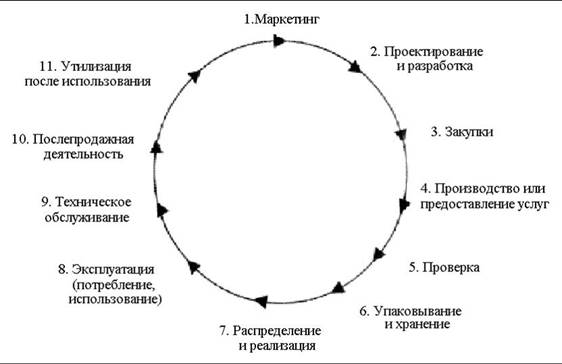

Для процесса, находящегося в состоянии статистического контроля, можно установить статистический метод контроля качества продукции, существенными чертами которого являются: а) регулярность систематических наблюдений, б) осуществление контроля выборочных проб, в) нанесение результатов наблюдений на контрольный график, г) использование результатов контроля для корректировки условий технологического процесса и предупреждения брака. Экономические результаты статистического метода контроля качества заключаются в резком сокращении брака вследствие предупреждения его возникновения и резком сокращении числа контролеров вследствие перехода на выборочный вид контроля. Неразрывность этапов жизненного цикла продукта (ЖЦП) подсказала исследователям проблемы качества модель обеспечения качества в виде непрерывной цепи (окружности), составляющими которой служат отдельные этапы ЖЦП — петля качества (рис. 1).

Рисунок 1 – Петля качества

Структура ОТК, действующая на предприятии, представлена

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.