Исходные данные: Номер варианта-2. Данные о протягиваемой детали: диаметр предварительно полученного отверстия Do=11,5 мм; диаметр отверстия после протягивания D=12Н7 мм; длина протягивания L0=24 мм; материал детали – сталь 30ХМ; тип производства – крупносерийное.

1.1 Выбор конструктивного исполнения протяжки и её материала

В зависимости от размеров протягиваемого отверстия и типа производства принимаем конструктивное исполнение протяжки – цельная, материал её частей – Р6М5.

1.2 Определение размеров гладких частей протяжки

1.2.1 Диаметр хвостовика ![]() мм.

мм.

Принимаем ближайший меньший стандартный диаметр по

приложению 2 [1]. ![]() мм.

мм.

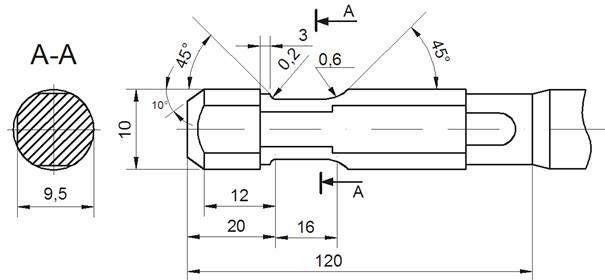

1.2.2 По тому же приложению устанавливаем остальные

размеры хвостовика и площадь минимального поперечного сечения Fx

мм2, определяющего его прочность (рисунок 1.1): ![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм2.

мм2.

|

1.2.3 Диаметр шейки ![]() мм.

мм.

1.2.4 Диаметр передней направляющей ![]() мм.

мм.

1.2.5 Длина передней направляющей.

![]() мм.

мм.

1.2.6 Длина переходного конуса ![]() мм.

мм.

Полученное значение

округляем до целого числа и согласуем его с допустимой величиной (таблица 1.1 [1]). ![]() мм.

мм.

1.2.7 Диаметр задней направляющей ![]() мм.

мм.

1.2.8 Длина задней направляющей (таблица 1.2 [1]) ![]() мм.

мм.

С учетом того, что ![]() мм,

принимаем

мм,

принимаем ![]() мм.

мм.

1.2.9 Размеры заднего хвостовика принимаем по таблице

1.3[1]. ![]() мм,

мм,

![]() мм.

мм.

1.3 Расчет режущей части

1.3.1

Шаг режущих зубьев ![]() мм.

мм.

|

1.3.2 Проверяем протяжку на достаточную жесткость

![]() мм.

мм.

![]() условию достаточной

жесткости выполняется.

условию достаточной

жесткости выполняется.

1.3.3 Максимальное и минимальное число одновременно работающих зубьев

![]() ;

;

![]() .

.

Найденные значения округляем до ближайшего меньшего целого числа.

![]() ;

; ![]() .

.

Полученные значения находятся в допустимых

пределах (![]() ;

;

![]() ).

).

1.3.4 Определяем толщину среза, допускаемую по размещению стружки в канавке в предположении, что протяжка работает по групповой схеме

![]() мм.

мм.

Коэффициент заполнения стружечной канавки ![]() принимаем

по таблице 1.4 [1] для групповой схемы резания. Полученный результат округляем

с точностью до третьего знака после запятой так, чтобы последняя цифра была 0

или 5.

принимаем

по таблице 1.4 [1] для групповой схемы резания. Полученный результат округляем

с точностью до третьего знака после запятой так, чтобы последняя цифра была 0

или 5. ![]() мм.

мм.

1.3.5 Наибольшая сила, допускаемая хвостовиком

![]() Н, где

Н, где ![]() –

допускаемое напряжение на разрыв материала хвостовика. Поскольку протяжка

цельная, то для хвостовика из быстрорежущей стали

–

допускаемое напряжение на разрыв материала хвостовика. Поскольку протяжка

цельная, то для хвостовика из быстрорежущей стали ![]() МПа.

МПа.

1.3.6 Наибольшая сила, допускаемая прочностью режущей части протяжки

![]() Н, где

Н, где ![]() –

допускаемое напряжение на разрыв материала рабочей части. Для быстрорежущих

сталей

–

допускаемое напряжение на разрыв материала рабочей части. Для быстрорежущих

сталей ![]() МПа.

МПа.

1.3.7 Расчетная допускаемая сила Рp.

В качестве расчетной допускаемой силы принимаем меньшую

из ![]() и

и

![]() .

.

![]() Н.

Н.

1.3.8 Число зубьев в секции при ![]()

.

.

![]() –

для дальнейшего расчета принимаем групповую схему протягивания.

–

для дальнейшего расчета принимаем групповую схему протягивания.

1.3.9

При использовании групповой схемы предусматриваем выполнение на режущей части

черновой, переходной и чистовой частей. При ![]() ,

округляя полученное расчетом значение zc до ближайшего большего целого числа, устанавливаем

число зубьев в черновой секции.

,

округляя полученное расчетом значение zc до ближайшего большего целого числа, устанавливаем

число зубьев в черновой секции.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.