Найдем значение скорректированной скорости резания V2 c учетом полученных выше значений VT2 и Кv2

Vj = VTj · Kvj

V2 = 42 · 1,4 = 59,8 м/мин.

4.10 Расчет частот вращения инструмента n.

При фрезерной обработке

nj=

где Dj – диаметр j-ой фрезы, мм.

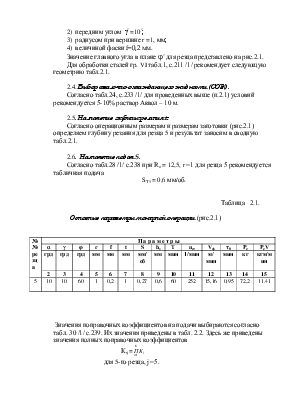

Определим знаменатель геометрического ряда частот для вертикального шпинделя

φnв=

Стандартный ряд частот nст для этих условий приведен в табл.4.3.

Таблица 4.3

Ряды частот фрезерного станка 6Р82Ш

|

nв |

50 |

71 |

100 |

141 |

200 |

283 |

|

400 |

565 |

800 |

1130 |

1598 |

- |

|

|

nг |

31.5 |

40 |

50 |

63 |

79 |

100 |

|

126 |

159 |

200 |

252 |

317 |

400 |

|

|

504 |

635 |

800 |

1008 |

1270 |

1600 |

Определим знаменатель геометрического ряда частот для горизонтального расположения шпинделя

φnг =![]()

Стандартный ряд частот nст для этих условий приведен в табл.4.3.

Выполним расчет и корректировку частот вращения для дисковой фрезы

n2г = 318,5 ×59,8/80 = 238 Þ 200 I /мин.;

Рассчитаем фактическую скорость резания

V2 = ![]() ,

м/мин.

,

м/мин.

V2 = 0,00314 × 80 × 200 = 50,2 м/мин.

Выбранное значение ncт2 и соответствующее им V2 заносим в табл.4.4.

4.11 Расчет основного времени t0.

Согласно с.613 /5/ основное время для различных видов фрезерования определяется выражением

τ0=![]()

Значения величин врезания L1 и перебега L2 приведены в табл.6 /5/, с.622.

В нашем случае согласно рис.4.1 и табл.4.4 получаем:

t02 = 35+80+2/0,062× 80 × 59,8 = 0,39 мин.;

Значение t02 заносим в табл. 4.4.

4.12 Расчет силы резания Рz.

Согласно с.282 /2/

Pz = ![]() ,

кГ

,

кГ

Выбирая значения постоянных и показателей степеней для различных видов фрезерования из табл.41 /2/, с.291 и выполняя вычисления, получим:

Рz2

= ![]() 147

кГ;

147

кГ;

4.13 Расчет крутящего момента Мк.

Согласно с.270 /2

Mk =![]() ,

кГм.

,

кГм.

Определим значения Мк для всех дисковой фрезы.

Мк2 = 147×80/ 2000 = 5,88 кГм

4.14 Расчет мощности резания.

Согласно с.290 /2/ эффективная мощность фрезерования

Ne =![]() кВт.

кВт.

Определим значение Ne для дисковой фрезы

Ne2 =147 × 50,2/6120 = 1,2 кВт;

Полученные значения Рz, Мk и Ne заносятся в соответствующие графы табл.4.4.

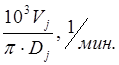

Таблица 4.4.

Основные параметры фрезерной операции

|

Фрезы |

П а р а м е т р ы |

|||||||||||||

|

D |

zu |

L |

t |

B |

Sz |

hз |

Т |

n |

V |

τ0 |

Pz |

Мк |

Nе |

|

|

мм |

- |

мм |

мм |

мм |

мм/ зуб |

мм |

мин |

1/ мин |

м/ мин |

мин |

кГ |

кГм |

кВт |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

|

Æ2,дис-ковая |

80 |

8 |

120 |

15 |

15 |

0,062 |

0,6 |

120 |

200 |

50,2 |

0,39 |

147 |

5,88 |

1,2 |

|

|

|

|

5.НАЗНАЧЕНИЕ РЕЖИМОВ РЕЗАНИЯ ДЛЯ

ОПЕРАЦИЙ ШЛИФОВАНИЯ.

5.1 Анализ исходных данных.

5.1.1. Заготовки.

Заготовкой служит втулка, прошедшая черновое растачивание.

Материал заготовки: низколегированная, хромистая, закаленная токами высокой частоты сталь 40Х. Термическая обработка: отжиг,

sв = 395 – 492 МПа, НВ = 116 – 146.

5.1.2. Деталь.

Внутреннее отверстие втулки расшлифовывается в размер

Ø 100 Н9.

5.1.3. Выполняемая операция.

Рассматриваемые примеры включают следующие шлифовальные операции: внутреннее черновое шлифование Ø 100 Н9, Rа = 1,25;

5.1.4. Приспособление.

Заготовка зажимается в пневматическом 3-х кулачковом патроне.

5.1.5. Оборудование.

В качестве оборудования согласно табл.20 /2/, с.35 выбран внутришлифовальный станок мод.3К228В, имеющий следующие параметры:

1) пределы частот вращения детали n∂ = 100-600 (бесступенчатое регулирование);

2) наибольшие размеры шлифовального круга, мм.;

(dк ![]() H)max

= 180 х 63;

H)max

= 180 х 63;

3) частоты вращения круга nk = 4500, 6000, 9000, 12000 I/мин.;

4) мощность электродвигателя привода круга N = 5,5 кВт.

5.2. Выбор шлифовальных кругов.

Согласно табл. 158 /1/, с.340 для чернового шлифования материалов VI гр. рекомендуется круг с характеристикой:

ЧЦ 60 х 40 х 30 15А 50 СТ1 6 К8 30 м/с. А I кл.;

5.3. Выбор СОЖ.

Согласно табл.24 /1/, с.234 для рассмотренных условий (рис.5.1-5.5) рекомендуется 10-15% раствор Аквол-14.

5.4. Назначение припусков на шлифование h.

Согласно табл.166 /1/, с.349 припуск на диаметр для внутреннего чернового шлифования составляет 2h = 0,3 мм.

Выбранное значение 2h заносим в сводную табл.5.1. В сводную табл.5.1 заносим также размеры обрабатываемых деталей (D∂, L∂) и шлифовальных кругов (Dк, Нк).

5.5. Выбор скорости движения детали V∂.

Согласно табл.168 /1/, с.350 для условий внутреннего чернового рекомендуется V∂= 25м/мин.

Частота вращения детали: n4 =1000· V∂ /π·D∂

n4 = 1000·25/3,14·100 =79,6 1/мин

Полученные значения V∂ и n∂ заносим в табл. 5.1.

5.6. Выбор скорости шлифовального круга Vк.

Согласно табл. 2.101 /6/, с.179 при шлифовании сталей VI группы рекомендуется Vк = 20 м / сек.

Рассчитаем частоты вращения круга для каждой операции

nк =

![]()

![]()

n4 = 60·1000·20/3,14·60

=6339 Þ 6000 ![]()

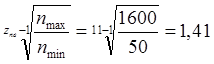

Таблица 5.1.

Основные параметры операций шлифования

|

Опера-ции шли-фова-ния |

П А Р А М Е Т Р Ы |

||||||||||||

|

D∂ |

L∂ |

Dк |

Нк |

h |

V∂ |

n∂ |

Vк |

nк |

Sпр |

Т |

Sпп |

τ0 |

|

|

мм |

мм |

мм |

мм |

мм |

м / мин. |

1 / мин. |

м / сек. |

1 / мин. |

мм /об |

мин. |

мм/ дв.х |

мин. |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

|

внутреннее |

100 |

200 |

60 |

40 |

0,15 |

40 |

127 |

30 |

6000 |

4 |

3 |

0,0048 |

9,6 |

5.7. Выбор продольной подачи Sпр.

Согласно табл.170 / 3 /, с.353 для внутреннего чернового шлифования значение подачи

Sпр4 = 0,1·Вк =0,1·40 = 4![]() дет. Где Вк -

ширина круга

дет. Где Вк -

ширина круга

Таблица 5.2

Поправочные коэффициенты Кί и Кsj на подачи

|

Условия обработки |

Радиус галтели |

Dk |

Vk |

T |

Мз |

JT |

h |

Ksj |

|

Опер.\ К |

К1 |

К2 |

К3 |

К4 |

К5 |

К6 |

К7 |

КS |

|

Внутр.шлифов. |

- |

0,83 |

1 |

1 |

0,6 |

0,75 |

1,16 |

0,43 |

Полученное значение Sпр4 заносим в табл.5.1.

5.8. Выбор поперечной подачи Sпп.

Согласно табл.169/1/, с.351 при D∂ = 100, V∂ = 40 и Sпр4 = 4 рекомендуемое табличное значение поперечной подачи

SТпп4 = 0,11 мм/дв.х

Поправочные коэффициенты Кi

на табличное значение ![]() ,

определяющей размер детали Æ100 Н9 выбираем из табл.172 /1/,

с.354 и заносим в табл.5.2. Определяем полный

поправочный коэффициент

,

определяющей размер детали Æ100 Н9 выбираем из табл.172 /1/,

с.354 и заносим в табл.5.2. Определяем полный

поправочный коэффициент![]() и

заносим его в последнюю графу табл.5.2.

и

заносим его в последнюю графу табл.5.2.

Находим значение скорректированной подачи

![]() SТпп4

· Ks4 =0,011·0,43=0,0048

мм/дв.х.

SТпп4

· Ks4 =0,011·0,43=0,0048

мм/дв.х.

5.9. Расчет основного времени τ0.

Число проходов

инструмента z = ![]()

Основное

время τо = ![]()

![]()

где К= 1,2 , коэффициент, учитывающий доводку и выхаживание с.609 /5/.

Согласно с.615

/5/ ![]()

z4=![]() τо4=

τо4=![]()

z4=0,3/(2 · 0,0048)=31.25 Þ 32

t04=80 · 32 · 1,2/(4 · 79,6) =9,6 (мин)

Полученные значения toј заносим в табл.5.1.

СПИСОК ЛИТЕРАТУРЫ

1. Прогрессивные режущие инструменты и режимы резания металлов: Справочник / Под ред. В. И. Баранчикова . М. : Машиностроение , 1990.

400.с

2. Справочник технолога-машиностроителя. Т. 2.Под ред. А. Г. Косиловой и Р. К. Мещерякова. М.: Машиностроение , 1985. 496.с

3. Режимы резания труднообрабатываемых материалов. М. : Машиностроение, 1976. 176.с

4. Долматовский Г. А. Справочник технолога по обработке металлов резанием. М. : Машгиз ,1962. 1240 с.

5. Панов А. А. и др. Обработка металлов резанием . М. : Машиностроение,1988. 736 с.

6. Абразивная и алмазная обработка материалов: Справочник/ Под ред. А. Н. Резникова. М. : Машиностроение ,1977. 391 с.

7. Локтев В. Г. Автоматизированный расчет режимов резания и норм времени . М. : Машиностроение , 1990. 80 с.

8. Коровин Е. М. , Пименова И. Ф. Автоматизация расчета оптимального управления режимами фрезерования на станках с ЧПУ: Методические указания. Казан .авиац. ин-т. Казань, 1985. 32 с.

9. Коровин Е. М. Оптимизация режимов одноинструментной обработки на ЭВМ: Методические указания. Казань авиац. ин-т. Казань, 1988. 38 с.

10. Коровин Е. М. Автоматическая оптимизация режимов резания для станков с ЧПУ : Учебное пособие. Казань: Изд-во Казан. Гос. Техн. Ун-та, 1991. 86 с.

ГОУ ВПО КАЗАНСКИЙ НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ им. А.Н.Туполева-КАИ

Зеленодольский институт машиностроения и информационных технологий (филиал)

Кафедра машиностроения и информационных технологий

Студенту группы № 31301

Курсовая работа по предмету резание материалов

"Расчет режимов резания конструкционных материалов"

Исходные данные:

вариант №6

материал заготовки сталь 40Х

Дата выдачи задания 16 октября 2012 г.

Срок сдачи студентом законченного проекта 30 декабря 2012

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.