Широкое распространение получили фрезы с механическим креплением пластин из твердого сплава и других инструментальных материалов. На корпусах таких фрез имеются специальные посадочные места, в которые устанавливаются пластины. Крепление пластин к стальному корпусу, как правило, осуществляется при помощи обычных винтов. Пластины имеют несколько граней, и в случае износа одной из них существует возможность развернуть пластину «свежей» гранью. Когда износятся все грани, то пластину можно выбросить и поставить новую. Получается очень экономичное решение, поскольку цельные твердосплавные фрезы стоят довольно дорого. Современные режущие пластины проектируются с учетом работы в различных условиях и отличаются геометрией передней поверхности.

При угле в плане 90° сила резания направлена радиально в соответствии с направлением подачи. Основная область применения таких фрез – обработка прямоугольных уступов.

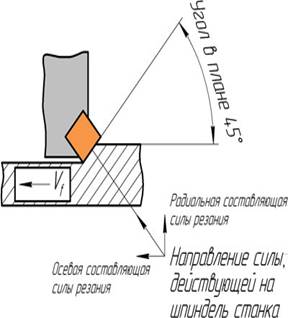

При работе фрезой с углом в плане 45° осевые и радиальные

силы резания практически одинаковы, и потребляемая мощность невысока. Это фрезы

универсального применения. Особенно они рекомендуются для обработки материалов,

дающих элементную стружку и склонных к выкрашиванию при значительных радиальных

усилиях на выходе инструмента. При врезании инструмента меньше нагрузка на

режущую кромку и меньше склонность к вибрациям при закреплении в

приспособлениях с небольшими усилиями зажима. Меньшая толщина срезаемого слоя

при угле в плане 45° позволяет увеличивать минутную подачу стола, то есть

повысить производительность обработки.

При работе фрезой с углом в плане 45° осевые и радиальные

силы резания практически одинаковы, и потребляемая мощность невысока. Это фрезы

универсального применения. Особенно они рекомендуются для обработки материалов,

дающих элементную стружку и склонных к выкрашиванию при значительных радиальных

усилиях на выходе инструмента. При врезании инструмента меньше нагрузка на

режущую кромку и меньше склонность к вибрациям при закреплении в

приспособлениях с небольшими усилиями зажима. Меньшая толщина срезаемого слоя

при угле в плане 45° позволяет увеличивать минутную подачу стола, то есть

повысить производительность обработки.

Фрезы с углом в плане 10° рекомендуются для продольного фрезерования с большими подачами и плунжерного фрезерования, когда характерны небольшие толщины стружки и высокие скоростные параметры. Преимуществом обработки такими фрезами являются низкие радиальные усилия резания. А также преобладание осевой составляющей силы резания как при радиальном, так и при осевом направлении подачи, что уменьшает склонность к вибрациям и предоставляет большие возможности для увеличения скоростей снятия материала.

Основная задача вспомогательного инструмента – надежная фиксация режущего инструмента в шпинделе и передача ему крутящего момента от станка. В качестве вспомогательного инструмента на операциях фрезерования используют патроны и оправки.

Оправки главным образом предназначены для операций с большими усилиями резания, таких как торцовое фрезерование, фрезерование пазов дисковыми фрезами, растачивание отверстий большого диаметра.

Элементом, передающим крутящий момент у оправок, является шпонка, которая предотвращает проворот режущего инструмента относительно оправки. Этим обеспечиваются надежное закрепление и передача крутящего момента. Однако оправки не способны обеспечить хорошее центрирование инструмента, поэтому основное их применение – черновые операции с удалением основного объема материала.

Патроны обеспечивают лучшее центрирование и обычно используются для зажатия режущих инструментов небольшого размера. Следует различать патроны с механическим креплением режущего инструмента (для сверл, инструментов с коническими хвостовиками типа конусов Морзе, Whistle Notch, Weldon и др.) и патроны с упруго-деформируемой зажимной частью (цанговые, гидромеханические, гидропластовые и др.).

Особое внимание следует уделить цанговым патронам, которые наиболее час то используются при работе на станках с ЧПУ. Принцип действия такого патрона очень прост. В коническое отверстие патрона вставляются сменные цанги. Цанга имеет цилиндрическое отверстие, в которое устанавливается цилиндрический хвостовик режущего инструмента (диаметр хвостовика режущего инструмента должен соответствовать номеру цанги). При затягивании гайки давление передается на торец цанги, что приводит к вдавливанию последней в коническое отверстие патрона и сжатию в радиальном направлении. Сжимаясь, цанга передает давление на цилиндрический хвостовик режущего инструмента и надежно его закрепляет. После снятия давления (откручивания гайки) с цанги она разжимается и позволяет извлечь режущий инструмент из патрона.

Фрезерное оборудование позволяет осуществлять различные технологические операции: резку, сверление, расчет расстояний между отверстиями, которые необходимо выполнять, а также ряд других. В качестве материалов, которые можно обрабатывать на таком оборудовании, могут выступать:

· Древесина;

· Черные, а также цветные металлы;

· Керамика;

· Полимерные материалы;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.