Таким образом, допускаемое контактное напряжение [sH]1= 552,7 МПа.

Допускаемые напряжения изгиба определяются по зависимости

![]() , где

, где ![]() –

базовый предел изгибной выносливости зубьев,

–

базовый предел изгибной выносливости зубьев,

![]() =1,75 –

коэффициент безопасности,

=1,75 –

коэффициент безопасности,

![]() –

коэффициент долговечности,

–

коэффициент долговечности,

![]() –

коэффициент учитывающий влияние двустороннего приложения нагрузки.

–

коэффициент учитывающий влияние двустороннего приложения нагрузки.

Базовый предел изгибной выносливости зубьев для улучшенных колес с твердостью HB < 350 определяется по зависимости

sFlimb = 1,8 HB, что составляет

– для шестерни ![]() ,

,

– для колеса ![]() .

.

Коэффициент учитывающий влияние

двустороннего приложения нагрузки – при односторонней (нереверсивной) нагрузке![]() .

.

Фактическое число циклов нагружения при постоянной нагрузке

![]() .

.

Для шестерни – ![]() об

об

Для колеса – ![]() об

об

Найдем для

зубьев колеса коэффициенты долговечности ![]() , учитывая,

что число циклов нагружения зуба колеса

, учитывая,

что число циклов нагружения зуба колеса

NF2 =570×106 >![]() =4×106,

=4×106,

NF1 =126×106 >![]() =4×106

=4×106

где

![]() =4×106 циклов – базовое число циклов по изгибным напряжениям для

стали 45, следовательно, коэффициенты долговечности

=4×106 циклов – базовое число циклов по изгибным напряжениям для

стали 45, следовательно, коэффициенты долговечности

КFL1 = 1 и KFL2 = 1.

Подставляя значения параметров, находим допускаемые напряжения изгиба

– для шестерни ![]() ,

,

– для колеса ![]() .

.

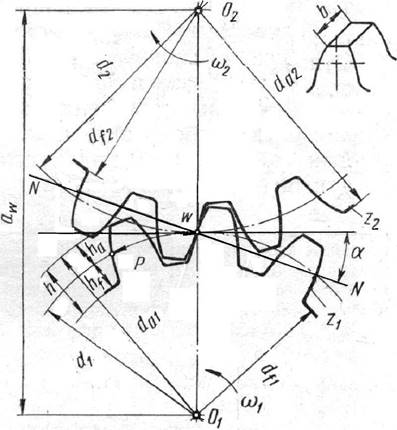

В результате геометрического расчета косозубых

цилиндрических колес (без смещения) определим следующие их параметры (рисунок

2): межосевое расстояние![]() ,

модуль зубьев m, числа зубьев шестерни z1 и колеса z2, делительные диаметры шестерни

,

модуль зубьев m, числа зубьев шестерни z1 и колеса z2, делительные диаметры шестерни ![]() и колеса

и колеса ![]() , диаметры

окружности вершин

, диаметры

окружности вершин ![]() и

и

![]() , диаметры

окружности впадин

, диаметры

окружности впадин ![]() и

и

![]() , ширина

венцов колеса

, ширина

венцов колеса ![]() и

шестерни

и

шестерни ![]() .

.

В косозубых передачах стандартных редукторов для шестерни принимают направление зуба левое, для колёс – правое.

Чтобы показать направление зубьев зубчатого колеса, на изображении поверхности зубьев наносят (как правило, вблизи оси) три сплошные тонкие линии с соответствующим наклоном. На изображении зубчатого зацепления направление зубьев указывают на одном из элементов зацепления.

Рисунок 2 - Параметры цилиндрических колес

1) Рассчитаем предварительно

межосевое расстояние, выбрав коэффициент ширины колеса ![]() =0,4;

полагая, что

=0,4;

полагая, что ![]() пара

расположена симметрично опорам:

пара

расположена симметрично опорам:

![]() , где Ка – коэффициент, для косозубой Ка

= 430 МПа1/3;

, где Ка – коэффициент, для косозубой Ка

= 430 МПа1/3;

u – передаточное число редуктора, u = 4,52;

T2 – вращающий момент на валу колеса, T2 = 118,24 Н·м;

[σH] - допускаемое контактное напряжение, [σH] = 491 МПа;

![]() –

коэффициент ширины венца зубчатого колеса,

–

коэффициент ширины венца зубчатого колеса, ![]() =0,4;

=0,4;

![]() –

коэффициент неравномерности распределения нагрузки по ширине венца зубчатого

колеса, определяемый в зависимости от расположения колеса по отношению к опорам

и коэффициента ширины колеса

–

коэффициент неравномерности распределения нагрузки по ширине венца зубчатого

колеса, определяемый в зависимости от расположения колеса по отношению к опорам

и коэффициента ширины колеса ![]() =1,3

=1,3

![]() мм

мм

2) Найдем предварительно делительный диаметр шестерни

![]()

3) Зададим число зубьев шестерни, учитывая, что zmin =17cos3β:

z1=17

Из рекомендуемого диапазона углов наклона зубьев β=7…23° принимаем β=10°.

4) Подберем из стандарта величину модуля зубьев, для этого предварительно рассчитаем торцовый модуль

![]()

Предварительное значение нормального модуля

![]() мм

мм

Из ГОСТ 9563-60 (стандартный ряд m: 1; 1,25; 1,5; 1,75; 2; 2,25; 2,5; 2,75; 3; 3,5; 4; 4,5; 5; 5,5; 6; 7)

mn =2,25 мм

5) Найдем число зубьев сопряженного колеса

![]() ,

,

z2 = 77.

6) Рассчитаем геометрические параметры проектируемой передачи при модуле зубьев m=2,25 мм, числах зубьев шестерни z1=17 и колеса z2=77:

Фактическое передаточное число

![]() 4,52

4,52

Отклонение от заданного передаточного числа

0

0

![]()

Диаметры делительных окружностей

![]() ,

,

![]() ,

,

Межосевое расстояние

![]() .

.

Конструктивное межосевое расстояние aw не должно отличаться от a’w более, чем на 3%.

![]()

Диаметры окружностей вершин

![]() ,

,

![]() ,

,

Диаметры окружностей впадин

![]() ,

,

![]() ,

,

Ширину венца

шестерни ![]() назначаем

больше ширины венца колеса

назначаем

больше ширины венца колеса ![]() с

целью облегчения сборки механизма.

с

целью облегчения сборки механизма.

![]() =

=![]() =0,4·107,72=43,088

мм

=0,4·107,72=43,088

мм

![]() =47,4

мм

=47,4

мм

В таблице 2 приведены основные параметры зубчáтой передачи.

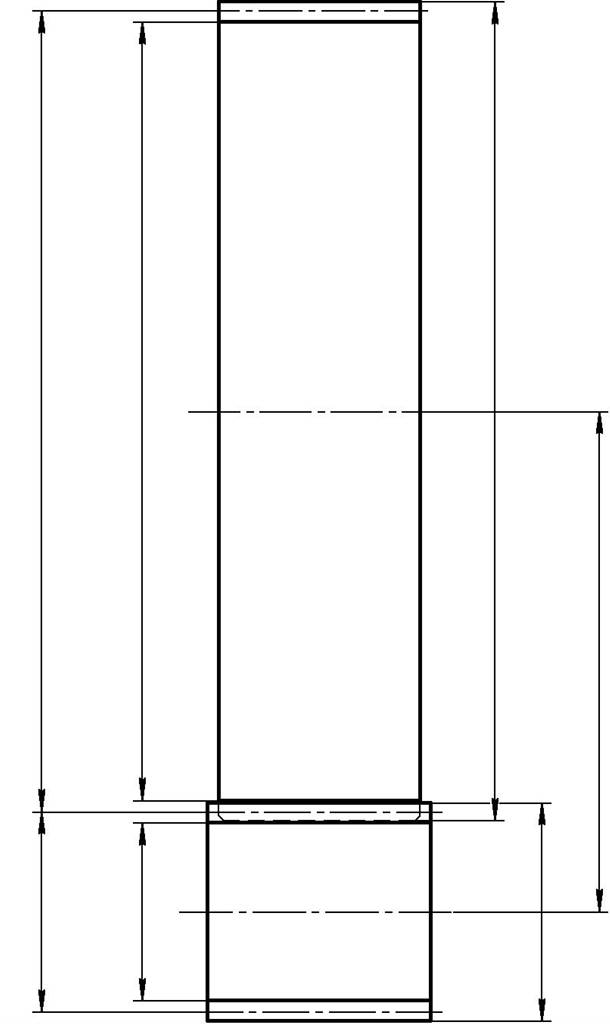

На рисунке 3 проставим рассчитанные геометрические параметры зубчатой пары: aw, d1, d2, da1, da2, b1, b2.

Окружная скорость вращения колёс в полюсе зацепления (на делительном диаметре)

![]()

Принимаем степень точности изготовления зубчатых колес 9-В (ГОСТ 1643-81), что означает 9-ю степень кинематической точности, плавности и контакта зубьев; вид сопряжения В (нормальный боковой зазор).

Таблица 2 - Основные параметры зубчáтой передачи

|

Наименование параметра и размерность |

Обозначение |

Значение |

|

Момент на ведомом валу, |

Т2 |

118,24 |

|

Частота вращения вала, – ведущего – ведомого |

n1 n2 |

950 210 |

|

Межосевое расстояние, мм |

aw |

107,72 |

|

Число зубьев – шестерни – колеса |

z1 z2 |

17 76,84 |

|

Модуль зубьев нормальный, мм |

mn |

2,25 |

|

Передаточное число |

U |

4,52 |

|

Материал колес, термообработка |

cталь 45, улучшение |

|

|

Твердость рабочих поверхностей зубьев – шестерни – колеса |

НВ1 HB2 |

269 235 |

|

Тип передачи |

Косозубая |

|

|

Угол наклона зуба, град, мин, с |

Β |

10 |

|

Диаметры делительных окружностей, мм – шестерни – колеса |

d1 d2 |

39,03 176,41 |

|

Ширина зубчатого венца, мм – шестерни – колеса |

b1 b2 |

47,4 43,088 |

176,4 170,785 180,91

107,72

39,03 33,405 43,53

Рисунок 3 – Геометрические параметры зубчатой пары

Проверку зубьев на контактную выносливость проведем по формуле

![]() , где K –

коэффициент, равный для косозубой К=270;

, где K –

коэффициент, равный для косозубой К=270;

Т2 – момент 118,24 (Н×мм);

![]() =

= ![]() = – ширина

венца колеса в мм;

= – ширина

венца колеса в мм;

![]() , при

симметричном расположении зубчатой пары относительно опор

, при

симметричном расположении зубчатой пары относительно опор ![]() =1,3:

=1,3:

![]() =270·

=270·![]() =13,59 МПа

=13,59 МПа

Контактная выносливость обеспечена.

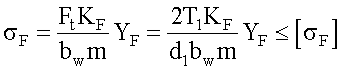

Проверку зубьев на изгибную выносливость проведем по формуле

, где допускаемое изгибное напряжение

, где допускаемое изгибное напряжение ![]() в МПа; момент

в МПа; момент ![]() в Н×мм;

в Н×мм;

![]() =

= ![]() =1,3;

=1,3;

![]() =4,27–

коэффициент формы зуба, зависящий от эквивалентного числа зубьев.

=4,27–

коэффициент формы зуба, зависящий от эквивалентного числа зубьев.

![]() =17,68

=17,68

|

zv |

17 |

20 |

22 |

24 |

26 |

28 |

30 |

|

YF |

4,27 |

4,07 |

3,98 |

3,92 |

3,88 |

3,81 |

3,80 |

![]() =

=![]() =

=![]() =80,8 МПа

=80,8 МПа

Изгибная выносливость обеспечена.

Эскизная компоновка редуктора выполняется в два этапа. На первом этапе выявляется расположение деталей в корпусе; определяются расстояния между деталями, ориентировочные диаметры ступеней валов, месторасположение опор и расстояния между средними плоскостями колес и опорами.

На втором этапе разрабатывается конструкция колес, валов, подшипниковых

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.