3.1 Выбор очистного агента

Для очистки забоя скважины от частиц выбуренной породы и выноса их на поверхность, охлаждения породоразрушающего инструмента и закрепления неустойчивых стенок скважины применяются различные очистные агенты.

В нашем случае будет использоваться промывочная жидкость с обратной схемой циркуляции.

Так как мы бурим в условиях многолетней мерзлоты наш раствор будет солевым они применяются как противоморозные жидкости для бурения в зонах многолетних мерзлых пород,

Итого I слой будем проходить без очистного агента, все остальные слои будем проходить солевым раствором.

3.2 Регулирование свойств буровых растворов

Для придания буровому раствору определенных технологических свойств, отвечающих требованиям бурения в конкретных геолого-технических условиях, в него добавляют различные химические реагенты.

В нашем случае реагентом будет поваренная соль (NaCl) она повышает статическое напряжение сдвига и снижает температуру замерзания растворов.

3.3 Выбор параметров режима бурения

Под параметрами режима вращательного бурения с промывкой подразумевают осевую нагрузку на породоразрушающий инструмент, частоту его вращения и расход очистного агента. Изменяя указанные параметры можно добиться повышения технико-экономических показателей бурения. Параметры режима бурения рассчитывают в зависимости от типа бурения (алмазного, твердосплавного, бескернового) и устанавливаются согласно технической характеристике бурового станка и насоса. Выбранную частоту вращения бурового инструмента проверяют расчетным путем, исходя из возможности станка и установочной мощности привода.

3.3.1 Проектирование режимов бурения

Твердосплавное бурение М5.

Осевая нагрузка на породоразрушающий инструмент зависит главным образом от физико-механических свойств пород, материала резцов и их опорной поверхности.

осевая нагрузка на твердосплавное бурение определяется по формуле

![]()

P – осевая нагрузка

![]() –

рекомендуемая нагрузка на 1 основной резец, даН

–

рекомендуемая нагрузка на 1 основной резец, даН

m – число основных резцов в коронке, шт. значение рекомендуемых нагрузок на 1 резец в коронке (даН)

P = ![]() ;

;

Частота вращения бурового снаряда рассчитывается исходя из рекомендуемых значений окружных скоростей вращения коронки, и выбирается затем в соответствии с диапазоном частот вращения вращателя бурового станка.

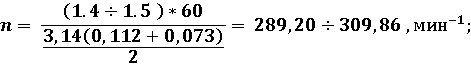

Частота вращения рассчитывается по формуле:

![]()

![]() –

окружная скорость коронки,

–

окружная скорость коронки, ![]() =

1.4

=

1.4![]() 1.5

м/c

1.5

м/c

![]() –

наружный и внутренний диаметр коронки, м.

–

наружный и внутренний диаметр коронки, м.

Следует помнить, что окончательно частота вращения коронки устанавливается с учетом глубины скважины, мощности двигателя и технической характеристики бурового станка и прочности колонки бурильных труб

Расход очистного агента

Расход промывочной жидкости определяется по формуле:

![]()

К – расход промывочной жидкости на 1 см диаметра коронки

D – наружный диаметр коронки, cм

![]()

Алмазное бурение

А4ДП:

Осевая нагрузка

Оптимальная

осевая нагрузка может быть рассчитана на основании значений удельной нагрузки

на 1![]() рабочей

площади торца алмазной коронки, рекомендованной для различных категорий пород,

по формуле:

рабочей

площади торца алмазной коронки, рекомендованной для различных категорий пород,

по формуле:

![]()

P – осевая нагрузка

![]() –

удельная нагрузка на 1

–

удельная нагрузка на 1![]() коронки,

даН/

коронки,

даН/![]()

S – рабочая площадь торца алмазной коронки

P = ![]() ;

;

Частота вращения

Определяется по формуле, что и для твердосплавного бурения:

![]()

![]() –

окружная скорость коронки,

–

окружная скорость коронки, ![]() =

1

=

1![]() 2

м/c

2

м/c

![]() –

наружный и внутренний диаметр коронки, м.

–

наружный и внутренний диаметр коронки, м.

![]() ;

;

Расход очистного агента

Расход промывочной жидкости определяется по формуле:

![]()

![]() –

коэффициент очистки забоя, характеризующий расход жидкости на площадь 1

–

коэффициент очистки забоя, характеризующий расход жидкости на площадь 1 ![]() за

1 мин, л/мин.

за

1 мин, л/мин. ![]()

![]() –

площадь забоя скважины,

–

площадь забоя скважины, ![]() (Площадь

круга)

(Площадь

круга)

![]()

4. Определение затрат мощности на бурение скважины

После выбора параметров режима бурения необходимо выполнить проверочный расчет затрат мощности на бурение скважин проектной глубины. Потребная мощность бурового агрегата зависит от двух основных процессов: собственно бурения, в результате которого осуществляется углубка скважины, и СПО. Определяющей для выбора мощности привода, как правило, является мощность, затрачиваемая на углубку скважины, мощность двигателя бурового станка, необходимая для процесса углубки, складывается из трех основных составляющих:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.