В результате снижения давления в адсорбере 7 (осуществляется процесс продувки скважины), регистрируемого датчиком 14 давления, находящимся внутри адсорбера 7, сигнал его становится больше сигнала блока задания 17, и на выходе блока сравнения 16 появляется сигнал отрицательной полярности, который поступает на выход электронного усилителя 18. Сюда поступает и сигнал отрицательной обратной связи с блока 19 нелинейной обратной связи, который вычитается из сигнала блока сравнения 16. За счет этого в электронном усилителе 18 компенсируется нелинейность характеристики винтового компрессора ВК-11 (преимущественно используемого на станках термомеханического бурения, например СБТМ-20). Сигнал с выхода электронного усилителя 18 поступает на вход магнитного усилителя 20, где он усиливается по мощности, выпрямляется и поступает на обмотку порошковой электромагнитной муфты 13 компрессора 9. Отрицательная поверхность сигнала электронного усилителя 18 вызывает уменьшение тока возбудителя на выходе магнитного усилителя 20, тем самым уменьшается и передаваемый порошковой электромагнитной муфтой 13 момент от привода 12. При этом уменьшается частота вращения компрессора 9, пока не станет равной заданной, соответствующей необходимому количеству воздуха меньшего давления, соответствующего как проведению процесса регенерации адсорбера 7, так и удалению, совместно с парообразной влагой, выбуренной массы из скважины. Таким образом достигается как экономия энергии на привод компрессора при производстве сжатого воздуха для различных технологических процессов (термомеханическое бурение скважин и удаление внутренней массы), так и увеличивается эксплутационная надежность устройства осушки воздушного окислителя - адсорбера путем снижения интенсивности истирания зерен адсорбента при одинаковых объемах прохождения осушаемого и регенерируемого воздуха, а это в конечном итоге снижает энергоемкость термодинамического бурения скважин.

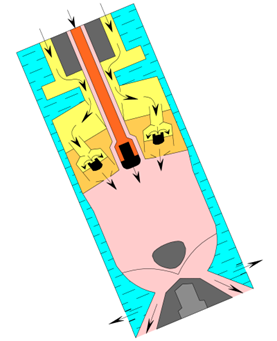

Огнеструйная горелка состоит из форсунки

эжекторного типа для подачи жидкого горючего в распылённом виде, камеры

сгорания, корпуса, сопел. В камеру сгорания попадает топливо (керосин, бензин)

и смешивается со сжатым воздухом поступившим другими каналами. После

смешивания, полученное топливо выбрасывается со сверхзвуковой скоростью из

сопел. Охлаждаются горелки, как правило водой (реже воздухом), которая подается

в зарубашечное пространство камеры сгорания. Тепловые потоки, создаваемые

горелками, до 42 кДж/м2•ч, скорость струй 1800-2200 м/с, температура

1800-2000оС при окислении сжатым воздухом и до 3500оС при

окислении кислородом. В

результате работы горелки, струя газов ударяет в породу, вызывая в ее наружной

зоне большие напряжения, достигающие предела ее прочности. Факторы вызывающие

напряжения в породе: очень быстрый нагрев поверхностного слоя; динамическое

воздействие струи газа. В результате верхний слой породы растрескивается, также

возможен расплав отдельных участков. Продукты термического бурения удаляются из

забоя восходящим газовым потоком, образуемым из смеси продуктов сгорания и паров

воды, которые вентилятором выбрасываются в атмосферу.

Огнеструйная горелка состоит из форсунки

эжекторного типа для подачи жидкого горючего в распылённом виде, камеры

сгорания, корпуса, сопел. В камеру сгорания попадает топливо (керосин, бензин)

и смешивается со сжатым воздухом поступившим другими каналами. После

смешивания, полученное топливо выбрасывается со сверхзвуковой скоростью из

сопел. Охлаждаются горелки, как правило водой (реже воздухом), которая подается

в зарубашечное пространство камеры сгорания. Тепловые потоки, создаваемые

горелками, до 42 кДж/м2•ч, скорость струй 1800-2200 м/с, температура

1800-2000оС при окислении сжатым воздухом и до 3500оС при

окислении кислородом. В

результате работы горелки, струя газов ударяет в породу, вызывая в ее наружной

зоне большие напряжения, достигающие предела ее прочности. Факторы вызывающие

напряжения в породе: очень быстрый нагрев поверхностного слоя; динамическое

воздействие струи газа. В результате верхний слой породы растрескивается, также

возможен расплав отдельных участков. Продукты термического бурения удаляются из

забоя восходящим газовым потоком, образуемым из смеси продуктов сгорания и паров

воды, которые вентилятором выбрасываются в атмосферу.

Заключение.

В заключении хотелось бы подчеркнуть, что бурение твердых горных пород термомеханическим способом реализуется при условии стабилизации температурного режима на забое скважины, обеспечивающего снижение прочности и эффективное разрушение горных пород при сохранении их агрегатного состояния. Обоснованность и достоверность научных положений, выводов и рекомендаций достигается: использованием современных методов теоретических и экспериментальных исследований термомеханических процессов при бурении горных пород, адекватностью физических моделей и объектов исследований, удовлетворительной сходимостью результатов теоретических и экспериментальных исследований; положительными результатами многократных испытаний экспериментальных термомеханических коронок при бурении. Главными технологическими параметрами процесса термомеханического бурения являются активная тепловая мощность коронки или количество энергии, вносимой на прогрев пограничного слоя горных пород и поддержание температурного режима, осевая нагрузка на термофрикционный элемент буровой коронки и нагрузка на резцовый элемент коронки. Теплота, вносимая в горную породу, вырабатывается за счет трения буровой коронки о забой скважины. Генератором тепловой энергии трения является термофрикционный элемент коронки, изготовленный на основе термостойкого композиционного материала. Функция термофрикционного элемента заключается в выработке тепловой энергии, прогреве пограничного слоя горной породы и теплового ослабления его прочности.Прогретый слой горной породы разрушается резцовым элементом буровой коронки. В диапазоне установившихся температур цикл нагрев-резание повторяется с частотой за один оборот буровой коронки равной числу фрикционных элементов.

Список использованной литературы.

1.

2.

3.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.