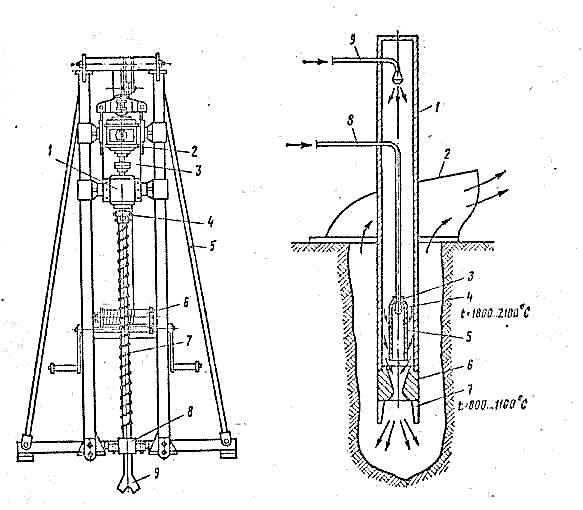

§4. Термореактивная горелка.

Термореактивная горелка (рис. 6) состоит из трубы 1,в которую входят воздухопровод 9 и топливопровод 8 с завихрителем 3 и форсункой 4 на конце. Для обеспечения горения в жаровой трубе 5 имеются отверстия, через которые подается окислитель. Для формирования газовой струи служит сопло 6. В начале работы горелку устанавливают на разрабатываемую породу стойками ограничителя 7. Для защиты от нагретых газов и выбрасываемой измельченной породы служит направляющий кожух 2. Рабочим органом термического бурения является реактивная горелка, из которой со скоростью 1000 – 1500 м/с вырывается газовая струя с температурой 800 – 1100° С. Под действием быстро изменяющейся температуры горные породы расслаиваются и быстро разрушаются. Продукты разрушения пород выбрасываются из скважины газовым потоком. Для создания газовой реактивной струи высокой температуры требуется бензин (керосин), которого расходуется 70 – 100 г/мин, и окислитель – кислород или воздух (сжатый до 0,6 МПа воздух используется при проходке скважин в мерзлых грунтах). Работа горелки происходит при двух-, пятикратном избытке воздуха по сравнению с необходимым для полного сгорания топлива.

Рисунок 6. Термореактивная горелка

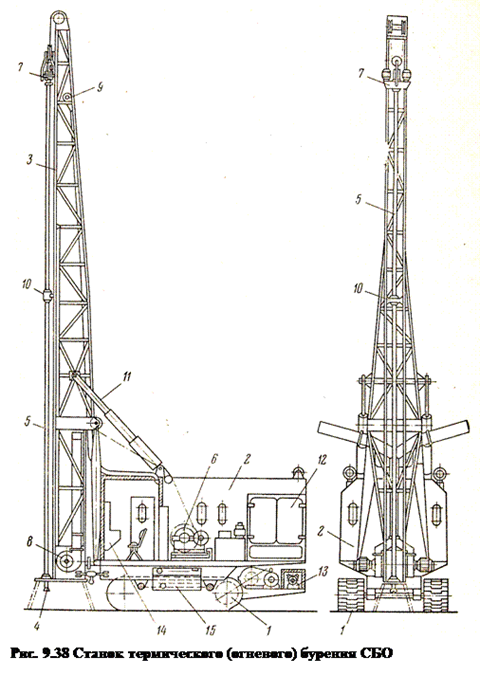

Станок СБО-160/20 (буровой огнеструйный) предназначен для бурения вертикальных скважин диаметром от 160 до 200мм и глубиной до 20 м в очень крепких, кварцесодержащих горных породах.

§5. Станок термического огневого бурения.

Станок выпускается в двух вариантах: с применением кислорода и с применением сжатого воздуха в качестве окислителя.

Конструктивно станок представляет собой самоходный буроной агрегат, состоящий из следующих основных узлов: механизма передвижения гусеничного типа 1 (рис. 9.28), кузова 2, мачты 3, рабочего органа (термобура) 4 со ставом штанг 5, лебедкой подъема 6 и механизмом его вращения 7, гидросистемы, вентиляторной установки 8 для отсоса пара и газа, электрооборудования и системы коммуникаций.

Станок оборудован системой автоматического контроля расстояния рабочего органа до забоя и системой автоматического поддержания заданного соотношения между расходами горючего и окислителя.

Рабочий орган 4 станка подвешен с помощью каната и системы блоков на мачте, которая представляет собой сварную пространственную конструкцию из уголкового проката. Кроме рабочего органа на мачте смонтированы установки для вентиляции кузова 9, а также люнет 10 для направленного перемещения рабочего органа.

С целью удобства транспортировки мачта выполнена из двух частей, соединяемых на карьере сваркой или болтами.

Установка мачты производится двумя телескопическими гидроцилиндрами 11. Масло в гидроцилиндры нагнетается маслонасосной станцией гидросистемы.

Вращение горелки осуществляется от двухдвигательного привода постоянного тока по системе Г—Д. Последнее позволяет плавно и в широких пределах регулировать число оборотов рабочего органа.

Подъем и опускание рабочего органа в процессе бурения осуществляется лебедкой 6, смонтированной на специальной качающейся раме и установленной в машинном отделении кузова. С помощью этой лебедки можно получить три скорости подъема и опускания рабочего органа: рабочую, маневровую и скорость прощупывания. Скорость подачи регулируется от 3,9 до 30 м/ч.

Развиваемое лебедкой максимальное тяговое усилие при подъеме рабочего органа составляет 120кН. Такое сравнительно большое усилие необходимо при выдергивании штанги в случае ее заклинивания.

В процессе бурения рабочий орган должен находиться от забоя скважины на оптимальном расстоянии. Станок оборудован системой автоматического контроля величины этого расстояния. Осуществляется контроль путем периодического опускания рабочего органа до соприкосновения с забоем скважины и подъема его на заданное расстояние с одновременным введением поправок в скорость подачи.

Глава 3.Достоинства и недостатки термомеханического бурения.

Высокая скорость при термомеханическом бурении существенно снижает материальные затраты, исключает при этом использование дорогостоящих алмазных буровых коронок.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.