Принципиальная возможность создания в печи любой атмосферы (окислительной, восстановительной, нейтральной) при любом давлении (вакуумные или компрессионные печи).

• Высокая производительность, достигаемая благодаря высоким значени- ям удельной мощности (особенно на средних частотах).

• Возможность полного слива металла из тигля и относительно малая масса футеровки печи, что создает условия для снижения тепловой инерции печи благодаря уменьшению тепла, аккумулированного футеровкой. Печи этого типа весьма удобны для периодической работы с перерывами между плавками и обеспечивают возможность для быстрого перехода с одной марки сплава на другую

• Простота и удобство обслуживания печи, управления и регулирования процесса плавки, широкие возможности для механизации и автоматизации процесса.

• Высокая гигиеничность процесса плавки и малое загрязнение воздуш- ного бассейна.

Необходимо отметить следующие недостатки тигельных печей:

• Относительно низкая температура шлаков, наводимых на зеркало рас- плава с целью его технологической обработки. Относительно холодные шлаки затрудняют протекание реакций между металлом и шлаком и, следовательно, затрудняют процессы рафинирования. Шлак в ИТП, индифферентный к электрическому току, нагревается только от расплавляемого металла, поэтому его температура всегда ниже.

• Сравнительно низкая стойкость футеровки при высоких рабочих тем- пературах расплава и при наличии теплосмен (резких колебаний температуры футеровки при полном сливе металла).

• Высокая стоимость электрооборудования, особенно при частотах выше 50 Гц. • Более низкий КПД всей установки вследствие необходимости иметь в установке источник получения высокой или повышенной частоты, а также конденсаторов, а также при плавке материалов с малым удельным сопротивлением.

Сочетанием таких

качеств (высокая стоимость электрооборудования и низкий КПД) определяется

область применения индукционных тигельных пе- чей: плавка легированных сталей и

синтетического чугуна, цветных тяжелых и легких сплавов, редких и благородных

металлов. Поскольку область применения этих печей ограничивается не техническими,

а экономическими факторами, по мере увеличения производства электроэнергии она

непрерывно расширяется, захватывая все более дешевые металлы и сплавы.

Исходные данные:

А) материал-углеродистая сталь, средний размер кусков шихты dщ=0,04 м; удельное электрическое сопротивление шихты p2=100*10-8 Ом*м, удельное сопротивление расплава p2=137*10-8 Ом*м, плотность расплава ˠ=7,2*103 кг/м3; конечная температура металла tк=16000С;

Б) Емкость печи- G=60 кг, длительность процесса плавки

и перегрева металла до конечной температуры ![]() пл=1,16 ч.

пл=1,16 ч.

1.Определение геометрических соотношений в системе индуктор-загрузка и выбор частоты и источника питания.

Полезный объем тигля находим по формуле:

V=G/ˠ2

V=60/7200=0,008 м3

По эскизу определяем:

ħ2=h2/d2 ; ħ2=1,6

Внутренний диаметр тигля определяем по формуле:

D2=![]() 2

2

D2=![]() =0,18 м.

Высоту расплава в тигле:

=0,18 м.

Высоту расплава в тигле:

h2=D2ħ2

h2=0.18*1.6=0.28 м.

Высоту внутренней полости тигля находим:

hr= (1.2÷1.4) h2

hr=1.3*0.28=0.36 м

Толщину футеровки тигля:

bф≈0,08*![]() bф≈0,08*0,49=0,039≈0,04

bф≈0,08*0,49=0,039≈0,04

С учетом тепловой и электрической изоляции внутренний диаметр индуктора находим из уравнения:

D1=D2+2 bф+ bиз=0,27 м.

Принимаем ħ1=1,1 т.к. ħ1=[1,1…1,3]

Определим высоту индуктора (без учета холостых витков):

h1=h2ħ1 где ħ1-относительная высота индуктора.

h1=0.28*1.1=0.30 м.

Находим минимальную частоту источника питания:

fmin=π*106*(pш/(ϻш*dш)) где ϻш=1,0

fmin=1962,5 Гц.

Принимаем в качестве рабочей частоты f=2400 Гц.

2.Тепловой расчет печи.

А. Тепловые потери через подину:

Толщина: слоя набивки подины ᵹ1=0,08 м.

Асбестового слоя ᵹ2=0,005 м.

Слоя бетона подины ᵹ3=0,08 м.

Асбестоцементной плиты ᵹ4=0,04 м.

Температурами на границах слоев задаемся:

t1=tk=16000C, t2=10000C, t3=9000C, t4=6000C, t5=2000C.

Средняя по толщине температура соответствующего слоя 0С:

t1ср=(1600+1000)/2=1300

t2ср=(1000+900)/2=950

t3ср=(900+600)/2=750

t4ср=(600+200)/2=400

Средняя расчетная поверхность на границах соответствующих слоев, м2:

S1cp=S2cp=S3cp=S4cp=S5cp=0.5

Среднее значение коэффициентов теплопроводности слоев, соответствующие температурам t1cp÷t4cp.

λ 1ср=1,88 λ2ср=0,37 λ3ср=1,05 λ4ср=0,35

Тепловые сопротивления слоев определяем по формуле:

Rti= ᵹi/(λi*Sicp)

Rt1=0.08/1.88*0.5=0.08 0C/Bт

Rt2=0.005/0.37*0.5=0.02 0C/Bт

Rt3=0.08/1.05*0.5=0.15 0C/Вт

Rt4=0.04/0.35*0.5=0.22 0C/Вт

Тепловое сопротивление слоя воздуха на внешней поверхности подины при αк=15,7 Вт/(м2К)

Rt5=1/αk*S5cp

Rt5=1/15.7*0.23=0.27 0C/Вт

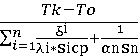

Тепловые потери через подину определяем по формуле:

Pт.п.=

PT.П.=![]()

Проверяем температуры на границах слоев по уравнению:

Ti+1=Ti-PTi*RTi

T2=1600-3361*0.08=1331

T3=1331-3361*0.02=1263

T4=1263-3361*0.15=758

T5=758-3361*0.22=18.58

Поскольку расхождение расчетных значений со значениями, которыми мы задавались ранее, не превышает 6%, дальнейших уточнений можно не проводить.

Б. Тепловые потери через боковые стенки тигля.

Принимаем толщину асбестового слоя ᵹа=0,005 м. (внутренний диаметр асбестового слоя d3=0,39 м.)

Принимаем температуру на границе набивки и асбестового слоя t2=600 0C, а температуру снаружи асбестового слоя t3=55 0C

Среднее значение температур слоев, 0С:

tcp1=(1600+600)/2=1100

tcp2=(600+55)/2=327

Среднее значение коэффициентов теплопроводности слоев:

λ ср1=1,95 λ ср2=0,21

Тепловые потери через боковую стенку:

РТ.б.=![]()

РТ.б.=![]()

В. Тепловые потери излучением с зеркала ванны:

Ризл.=εс0[(![]()

Где: ε=0,45; с0=5,7; ![]() ;

; ![]()

![]() D2=0.18

D2=0.18

Ризл.=0.45*5.7[(![]()

Суммарные тепловые потери:

РтƩ=3.361*10-10+7.929*10-3+2.01*10-3≈13.3 кВт.

Д. Полезная мощность, идущая на расплавление и перегрев.

Энтальпию при конечной температуре металла можно определить:

qк=0,37 кВт*ч/кг

Полезную мощность определяем по формуле:

Рпол.=qк*gпл

Рпол=0,37*![]()

Тепловой к.п.д. печи находим из выражения:

ῄт=Рпол./Р2

ῄт=![]()

3. Электрический расчет индуктора в горячем режиме.

Глубину проникновения тока в материал индуктора (р1=2*10-8Ом*м.) определяем из выражения:

![]() 503

503![]()

Где: ![]() -глубина проникновения тока.

-глубина проникновения тока.

![]() =503

=503![]() =1,45*10-3 м.

=1,45*10-3 м.

Активное и реактивное сопротивление индуктора находим по уравнению:

r1=x1B=p1![]()

где ![]() - коэффициент заполнения индуктора,

- коэффициент заполнения индуктора, ![]() =0,75÷0,9

=0,75÷0,9

![]() расчетный диаметр индуктора.

расчетный диаметр индуктора.

![]()

![]()

r1=x1B=2*10-8![]() -3 Ом/виток

-3 Ом/виток

Глубина проникновения тока в материал загрузки (по рис. П-8 р2=137*10-8 Ом*м)

![]() 2=503

2=503![]() -3 м.

-3 м.

Относительный радиус расплава определяем по формуле:

Ȓ2=![]()

Ȓ2=![]()

Ψa=Ψp=![]()

Активное и реактивное сопротивление загрузки определяем по формуле:

r2=![]() Ψa

Ψa

где Ψa- расчетная высота загрузки.

r2=![]() Ом/виток2

Ом/виток2

Реактивное сопротивление воздушного зазора находим по уравнению:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.