Содержание

Введение. 4

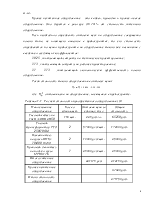

1.расчет системы капитальных затрат.. 8

1.2.Расчет затрат на монтаж оборудования. 10

1.3.Расчет величины транспортных расходов, заготовительно-складских расходов, затрат на запасные части и расходов на комплектацию оборудования. 14

2.расчет затрат на эксплуатацию системы электроснабжения. 17

2.1. Расчет потерь электроэнергии. 17

2.2. Расчет амортизационных отчислений (А) 19

2.3. Расчет затрат на ремонты и обслуживание электрооборудования. 21

Выводы.. 22

Заключение. 22

Список использованной литературы.. 24

Одним из важнейших показателей уровня технологического развития любой страны является уровень развития ее энергетики. Электрическая энергия используется во всех отраслях промышленности, строительство транспорта и сельского хозяйства, вследствие рядом присущих только ей свойств: её можно передавать на большие расстояния, а так же преобразовывать в другие виды энергии – механическую, тепловую, химическую.

В технологическом процессе производства, передачи, распределения и потребления энергии, который является единым и непрерывным, можно выделить отдельные стадии осуществляемые на различных энергопредприятиях: производство электроэнергии – на электростанциях (КЭС, ТЭЦ,ГЭС,АЭС); передача и распределения электроэнергии предприятия электрических цепей; производство тепла – на ТЭЦ и в котельных; передача и распределения тепла – предприятиями тепловых сетей.

Производство электроэнергии и ее потребление – процессы непрерывные и единые во времени. Электроэнергию нельзя накапливать в больших количествах, не передовая потребителям, т.е. в каждый момент времени ее выработка должна соответствовать потреблению. Отдельные электростанции не могут обеспечить бесперебойную подачу электроэнергию потребителям, поэтому по мере развития энергетики их объединяют системы.

Успех функционирования предприятия зависит от рациональной организации и целесообразного сочетания технически материальных и трудовых ресурсов. В условиях функционирования энергосистем требуется особо четкая организация производственного процесса на каждом отдельном энергетическом номере.

Энергетическое построение системы управления требуется чтобы деятельность каждого нижестоящего соответствовало законам вышестоящего, а объем и состав функций управления на каждом уровне соответствовали режимом данного звука в общественном производстве.

Для обеспечения производственной и экономической эффективности работы электрооборудования необходимо создание оптимальной системы планово-предупредительных ремонтов на номерах которые являются элементом планирования и организации работ структурного подразделения и входят в функцию на руководителя низкого звена.

Системы планово-предупредительного ремонта (ППР) представляет собой форму организации ремонта и является комплексом организации технических мероприятий обеспечивающие выполнение профилактических ремонтов и регламентирующих техническое обслуживание основных средств. Последние годы на предприятиях внедряются новые технологии и происходит усовершенствование производственных процессов. Новое оборудование тек же нуждается в обслуживание и планово-предупредительном ремонте.

Промышленные системы планово-предупредительного ремонта энергетического оборудования позволяет в значительной степени организовать и упорядочить ремонтные службы, снизить преждевременный аварийный выход из строя энергетическое оборудование, обеспечить их надежную работу.

Разматыватели металла.

Назначение: роспуск рулонов, центрирование, натяжения полосы, отгибание переднего конца рулона для направления полосы в прокатный стан, на линию продольно-поперечной резки, отжига, линию покраски и т.д.

Для разматывания рулонов при холодной прокатке полосы, резке, а также в агрегатах покрытия, очистки и отжига применяются разматыватели различного типа:

Принцип действия

При помощи поперечного транспортера рулон подается к разматывателю, устанавливается на стол и поднимается винтовым или гидравлическим приводом до совмещения оси рулона с осью конусов. Затем при помощи другого винтового или гидравлического приводов левая и правая бабки сближаются, конуса центрируют и зажимают по всей поверхности рулон.

Натяжение полосы при разматывании рулона создает электродвигатель, подтормаживая размотку, включенный в сеть он выполняет функцию генератора.

При уменьшении скорости разматывания (например, со стороны стана) маховой момент привода будет уменьшаться за счет притормаживания конусов колодочными тормозами.

Двух конусные разматыватели применяют при натяжении полосы усилие до 30 кН; благодаря чему конусами не заминаются торцы внутренних витков рулона.

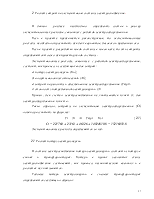

Для размотки стальных рулонов массой до 15 т применяются консольные разматыватели с клиновым механизмом раздвижения сегментов. Рулон подается к разматывателю боковым транспортером и надвигается на барабан с торца.

На фото выше, изображен консольный разматыватель стальных рулонов с барабаном клипового типа и с редукторным приводом.

Вал барабана приводится от электродвигателя через двухступенчатый редуктор, вмонтированный в корпус разматывателя. С целью большей устойчивости рулона (при разматывании внутренних витков с большим натяжением) применен клиновой барабан с четырьмя сегментами. Расклинивание барабана (увеличение или уменьшение его диаметра) осуществляется осевым перемещением ведущего вала в направляющих втулках, смонтированных в гильзе, опирающейся, на роликовые подшипники в корпусе разматывателя. Гильза соединена с валом направляющей шпонкой и имеет шпоночное соединение с ведомой шестерней редуктора. Вал барабана перемещается внутри гильзы при помощи поршня концевого гидроцилиндра двойного действия.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.