СОДЕРЖАНИЕ

|

1. Техническое задание для курсовой работы ..………………. |

2 |

|

2. Исходные данные для расчета кулачкового механизма …. |

2 |

|

3. Диаграммы движения толкателя ……………………………. |

3 |

|

4. Построение профиля кулачка ……………………………….. |

5 |

Список литературы ……………………………………………….. |

6 |

1. Техническое задание для курсовой работы.

Целью данной расчетно-графической работы является исследование и проектирование кулачкового механизма.

Исследование

кулачкового механизма состоит в расчете кинематических диаграмм, построении

графиков аналога скорости и перемещения из данного графика аналога ускорения

коромысла, а также производится построение совмещенной диаграммы s - ds/d![]() и профилирование кулачка.

и профилирование кулачка.

Кулачковый механизм предназначен для преобразования вращательного движения кулачка в поступательное движение толкателя. Этот механизм является универсальным и может быть использован в любой машине.

2. Исходные данные для расчета кулачкового механизма.

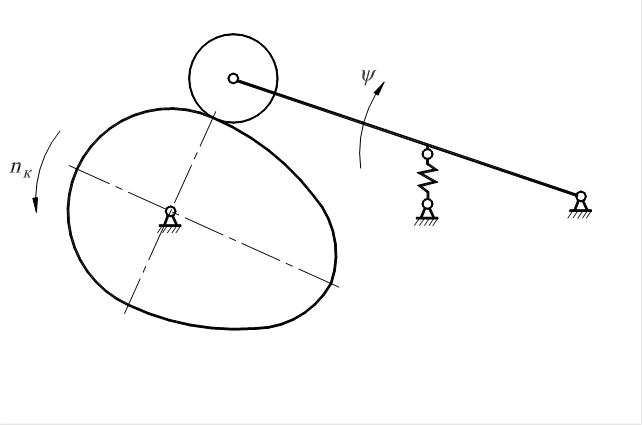

Рис. 1 Схема кулачкового механизма с силовым замыканием коромыслового толкателя с роликом.

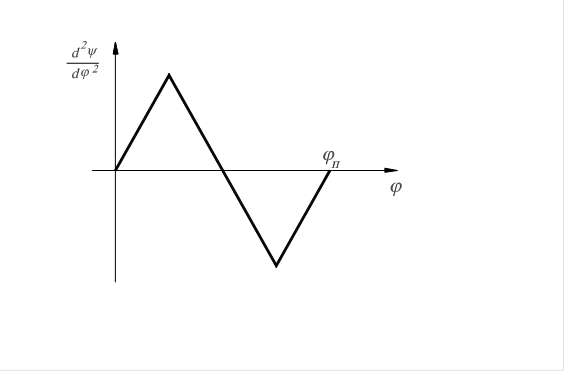

Рис. 2 График изменения аналога ускорения коромысла

Таблица 1. Исходные данные для проектирования кулачкового механизма.

Параметр |

Длина коромысла |

Угловой ход коромысла |

Фазовые углы поворота |

Угол давления |

Момент инерции |

|

Обозначение |

L |

|

|

|

|

Jк |

Размерность |

М |

Град |

Град |

Град |

Град |

Кг*м2 |

Величина |

0,11 |

22 |

70 |

40 |

30 |

0,02 |

3. Диаграммы движения толкателя.

Задача графического интегрирования состоит в том, чтобы построить

график аналога скорости и перемещения толкателя исходя из заданного графика

аналога ускорения, для построения этих диаграмм необходимо выдержать условие Н1=H2=![]() ,

где

,

где ![]() =

3,14/288 = 0,011рад/мм. H1=H2=91мм. Построив диаграмму аналога скоростей и

перемещений толкателя , находим масштабный коэффициент

=

3,14/288 = 0,011рад/мм. H1=H2=91мм. Построив диаграмму аналога скоростей и

перемещений толкателя , находим масштабный коэффициент ![]() y =ymax/Smax=0,384/18,88=0,02 рад/мм, где

y =ymax/Smax=0,384/18,88=0,02 рад/мм, где ![]() определяем

из графика аналога перемещений.

определяем

из графика аналога перемещений.

ms=L*my= 110*0,02 = 2,2 мм/мм.

![]()

![]()

![]()

![]()

![]() Зная значение my находим

значение =m y /(m j*H2) , а так как Н2=

Зная значение my находим

значение =m y /(m j*H2) , а так как Н2=![]() ,то

=m y , аналогично получаем, что

= /(m j*H1),

,то

=m y , аналогично получаем, что

= /(m j*H1),

=m y .

![]()

![]() Также

Также ![]() =L*

= L*my , значит

=L*

= L*my , значит ![]() =

=

![]() s , аналогично получаем, что

s , аналогично получаем, что  =

L* =

=

L* = ![]() s ,то есть

s ,то есть  =

=

![]() =

=

![]() s .

s .

Далее строим

совмещенную диаграмму S(![]() ). Совмещенная диаграмма

также выполняется в масштабе

). Совмещенная диаграмма

также выполняется в масштабе ![]() l для того чтобы привести в

соответствие с истинными значениями откладываемые величины. Принимаем

масштабный коэффициент

l для того чтобы привести в

соответствие с истинными значениями откладываемые величины. Принимаем

масштабный коэффициент ![]() l равным

l равным ![]() s.

s.

![]() l

=

l

= ![]() s

=2,2мм/мм.

s

=2,2мм/мм.

Построение совмещенной диаграммы и определение rmin :

1. Откладываем произвольно с учетом масштабного коэффициента длину коромысла L;

2. Откладываем угол максимального хода коромысла ![]() и строим конечное положение коромысла;

и строим конечное положение коромысла;

3. С эпюры перемещений в масштабе откладываем перемещения толкателя в нескольких точках и строим через эти точки положения коромысла;

4. С плана аналога скоростей берем значения скорости в соответствующих точках и с учетом масштаба откладываем в обе стороны от точки по направлению коромысла, соединяем их плавной линией;

5. Строим среднее положение коромысла, проводим к нему линии под допускаемым углом давления, затем переносим их параллельно до касания с совмещенной диаграммой;

6. Область лежащая ниже точки пересечения касательных и ограниченная самими касательными и будет графической областью расположения минимальных радиусов кулачка;

7. В полученной области произвольно выбираем некоторую точку и соединяем её с ближайшей точкой совмещенной диаграммы, это и будет rmin.

4. Построение профиля кулачка.

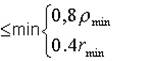

Построение профиля кулачка также производится графическим методом из условия обращения движения, т.е. условно принимаем что кулачек неподвижен, а вращается только коромысло. Строим окружность радиуса rmin и через произвольную точку на ней проводим луч из центра окружности, а затем через углы определенные по графикам строим точки и проводим лучи. Из условия постоянства длины коромысла строим положения коромысла при этих углах и получаем точки пересечения коромысла с лучами. Соединив эти точки плавной линией, получаем эквидистанту профиля кулачка. Радиус ролика определяется из условий:

rрол , где

![]() min

– минимальный радиус кривизны для выпуклых участков

эквидистанты; rmin - минимальный радиус

центрового профиля кулачка.

min

– минимальный радиус кривизны для выпуклых участков

эквидистанты; rmin - минимальный радиус

центрового профиля кулачка.

rmin=30 мм, rmin=40 мм, следовательно,

rрол ![]() 0.4*rmin =0.4*40 = 16 мм.

0.4*rmin =0.4*40 = 16 мм.

Действительные значения ролика тогда rрол = 16 мм * 2,2 мм/мм =35,2 мм

После определения радиуса ролика строится рабочий профиль кулачка как огибающая семейства окружностей радиуса rрол, центры которых расположены на центровом профиле.

Список литературы:

1. Теория механизмов и машин: Методические указания и задания к курсовому проекту для студентов машиностроительных специальностей / Сост. В.Я. Недоводеев. – Ульяновск: УлГТУ, 2000.-28 с.

2. Артоболевский И.И. Теория механизмов и машин. М.: Наука, 1988.- 640 с.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.