АННОТАЦИЯ

курсовой работы по дисциплине «Метрология, стандартизация и сертификация» студента машиностроительного факультета

Пояснительная записка на 28 с., в том числе – 11 ил., 6 листов чертежей.

Ульяновский государственный технический университет, 2005 г.

В курсовой работе назначены посадки в соединениях вала с направляющей втулкой – Æ14F8/h6 и зубчатым колесом – Æ14К7/h6, направляющей втулки и корпуса – Æ18H7/p6. Выполнен рабочий чертеж вала, для измерения Æ14h6 выбрано универсальное средство измерения – микрометр рычажный МР – 25.

Рассчитано на ЭВМ оптимальное значение натяга и выбрана соответствующая посадка – Æ100х7/Н7. Определены посадки по заданному нагружению для внутреннего и наружного кольца подшипника качения 6 - 206: для циркуляционного нагруженного кольца - Æ62К7/l6; для местно нагруженного кольца - Æ 30L6/g6. Рассчитан и построен график зависимого позиционного допуска. Построена схема полей допусков резьбового соединения М27x3-3H6H/2m.

Для шлицевого соединения назначено центрирование по боковым поверхностям зубьев b-20´102H11´115H12/a11´8D9/f8. Для шпоночного соединения выбраны посадки шпонка и паз на валу – 10H9/h9; шпонка и паз во втулке – 10D10/h9.

1. РАСЧЕТ И ВЫБОР ПОСАДОК ГЛАДКИХ

ЦИЛИНДРИЧЕСКИХ СОЕДИНЕНИЙ…………………………….....7

1.1. Выбор посадок методом аналогии……..…………………………7

1.1.1. Выбор посадки для деталей 8 и 5..….……………………...7

1.1.2. Выбор посадки для деталей 8 и 9..…………...….………....7

1.1.3. Выбор посадки для деталей 5 и 4………..…………………8

1.2. Расчет и выбор посадки с натягом………………………………10

1.3. Расчет и выбор посадок подшипника качения.………………....14

2. РАСЧЕТ И ВЫБОР СРЕДСТВ ИЗМЕРЕНИЯ

И КОНТРОЛЯ ………………………………………………….…..….....16

3. НОРМИРОВАНИЕ ТОЧНОСТИ И РАЗМЕРОВ,

ФОРМЫ, РАСПОЛОЖЕНИЯ И ШЕРОХОВАТОСТИ

ПОВЕРХНОСТЕЙ….…………………………………………….….…..19

3.1. Выполнение рабочего чертежа детали и определение требований к точности ее размеров, формы, расположения и шероховатости поверхностей………………….………..19

3.2. Построение графика изменения зависимого допуска расположения поверхностей………………....…….……21

4. ВЫБОР ДОПУСКОВ И ПОСАДОК СЛОЖНЫХ

СОЕДИНЕНИЙ…………………………………...…………..…..……….21

4.1. Выбор посадки для шпоночного соединения……………………21

4.2. Выбор метода центрирования и посадки для шлицевого соединения…….………………………………….22

4.3. Построение схемы полей допусков резьбы………………………26

5. СПИСОК ЛИТЕРАТУРЫ…………………………………..…………28

Взаимозаменяемость базируется на стандартизации, главной задачей которой является создание системы нормативно-технической документации-стандарта, разрабатываемого на основе достижений отечественной и зарубежной науки, техники, технологий и передового опыта и предусматривающей решения, оптимальные для экономического и социального развития страны.

Допуски и посадки нормированы государственными стандартами, входящими в две системы: ЕСДП и ОНВ. ЕСДП распространяются на допуски размеров гладких элементов деталей и на посадки, образующиеся при соединении этих деталей. ОНВ регламентируют допуски и посадки шпоночных, шлицевых, резьбовых и конических соединений, а также зубчатых передач и колес.

Допуски и посадки указывают на чертежах, эскизах, технических картах. На основе допусков и посадок разрабатываются технические процессы изготовления деталей и определяются средства измерения и контроля их размеров, а также последовательность и способ сборки изделий.

В связи с вышеизложенным курсовая работа посвящается выбору допусков и посадок для гладких цилиндрических соединений, для соединения подшипника качения с валом и корпусом, а также сложных соединений, таких как шпоночное и шлицевое соединения.

1. РАСЧЕТ И ВЫБОР ПОСАДОК ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ СОЕДИНЕНИЙ

1.1. Выбор посадок методом аналогии

1.1.1. Соединение вала 8 с направляющей втулкой 5 и зубчатым колесом 9

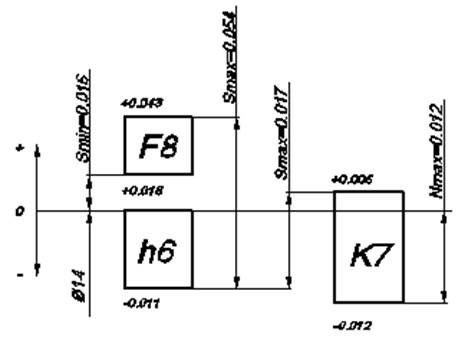

Гладкий вал 8 соединяется с направляющей втулкой 5 и зубчатым колесом 9 по разным посадкам поэтому посадки назначаются в системе вала; в соединении вала и втулки назначена посадка с зазором – Æ12Н8/h6, а в соединении вала и зубчатого колеса назначена переходная посадка – Æ12 К7/h6 .(рис.1)

Предельные размеры вала:

dmax = d+es =14+0 =14 мм,

dmin = d+ei = 14+(-0.011) = 13.989 мм.

Допуск вала:

Td = dmax - dmin = 14-13.989 =0.011 мм.

Предельные размеры отверстия (направляющая втулка):

Dmax = D+ES =14+0.043 =14.043 мм,

Dmin = D+EI =14+0.016 =14.016 мм.

Допуск отверстия (направляющая втулка):

TD = Dmax - Dmin = 14,043-14,016 = 0,027 мм.

Предельные размеры отверстия (зубчатое колесо):

Dmax = 14+0.006 = 14.006 мм,

Dmin = 14+(-0.012) = 13.988 мм.

Допуск отверстия (зубчатое колесо):

TD = Dmax - Dmin = 14.006-13.988 = 0.018 мм.

Максимальный зазор (вал- направляющая втулка):

S max = Dmax - dmin = 14,043-13,989 = 0,054 мм.

Минимальный зазор (вал-подшипник скольжения):

Smin = Dmin - dmax = 14,016-14 = 0,016 мм.

Допуск посадки с зазором:

TS = S max - Smin = TD+Td = 0.038 мм.

Максимальный натяг (вал-зубчатое колесо):

N max = dmax - Dmin = 14-13,988 = 0,012 мм.

Минимальный натяг (вал-зубчатое колесо):

Nmin = dmin - Dmax = 13,989-13,988 = 0,001 мм.

Средний натяг;

Nm = Nmax+Nmin/2 = 0.012+0.001/2 = 0.0065 мм.

Допуск посадки с натягом:

TN = N max - Nmin = TD+Td = 0.012-0.001 = 0.011 мм.

Рис. 1. Схема полей допусков посадок Æ14 F8/h6 и Æ14 K7/h6

1.1.2. Соединение направляющей втулки 5 и корпуса 4

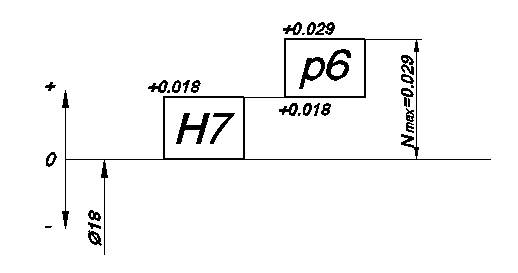

В сопряжении направляющей втулки 5 и корпуса 4 назначаем посадку Æ18 H7/p6 обеспечивающую гарантированный натяг, т.к. нужно обеспечить плотное соединение. Посадка назначается в системе отверстия (рис. 2).

Предельные размеры вала:

dmax = 18+0,029 = 18,029 мм,

dmin = 18+0,018 = 18,018 мм.

Допуск вала:

Td = dmax - dmin = 18,029-18,018 = 0,011 мм.

Предельные размеры отверстия (корпус):

Dmax = 18+0,018 = 18,018 мм,

Dmin = 18+0 = 18 мм.

Допуск отверстия (корпус):

TD = Dmax - Dmin= 18,018-18 = 0,018 мм.

Максимальный натяг:

Nmax = dmax - Dmin = 18.029-18 = 0.029 мм.

Минимальный натяг:

Nmin = dmin - Dmax = 18.018-18.018 = 0 мм.

Средний натяг:

Nm = Nmax+Nmin = 0.029+0/2 = 0.0145 мм.

Допуск посадки с натягом:

TS = N max - Nmin = TD+Td = 0.029-0 = 0.018+0.011 = 0.029 мм.

![]()

Рис. 2. Схема полей допусков посадки Æ18H7/p6

1.2. Расчет и выбор посадки с натягом[49]

Соединение (рис.3) с размерами d(D) = 100 мм, D1 = 60 мм, d2 = 240 мм, l = 100 мм предназначенного для действия силы P = 20 кН. Материал деталей соединения – сталь 45 (вал) , и латунь (Еd = 2,05x105 МПа; ED = 105 Мпа; σTd =320 Мпа ; σTD = 250 МПа; μd = 0.33 ; μD = 0,26). Шероховатость контактирующих поверхностей: Rz1 = 8 мкм, Rz2 = 7 мкм. Рабочая температура деталей tD = td = 20ºC.

Необходимо рассчитать допускаемые натяги и выбрать соответствующую им стандартную посадку.

– Определяем минимальный расчетный натяг по зависимости (1):

Nmin

= Po/![]() lf(Cd/Ed+Cd/Ed),

(1)

lf(Cd/Ed+Cd/Ed),

(1)

где, Po – осевая сила, Н; d, D – номинальный диаметр сопрягаемых поверхностей вала и втулки, мм; l – длина соединения, мм; f – коэффициент трения при распрессовке; Ed и ED – модули упругости материала соответственно вала и втулки, МПа ; Cd и CD – коэффициенты Ляме:

, (2)

, (2)

;

(3)

;

(3)

где D1 и d2 – диаметр соответственно отверстия полого вала и наружной поверхности втулки (см. рис. 3), мм; md и mD – коэффициенты Пуассона соответственно материалов вала

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.