1. РАСЧЕТ И ВЫБОР ПОСАДОК ГЛАДКИХ

1.1. Выбор посадок методом аналогии……………………………..6

1.1.1. Выбор посадки для деталей 4 и 6....……………………..6

1.1.2. Выбор посадки для деталей 5 и 1………………………...7

1.1.3. Выбор посадки для деталей 4 и 8..…………………….…8

1.1.4. Выбор посадки для деталей 4 и 12……………………….8

1.2. Расчет и выбор посадки с натягом……………………………...9

1.3. Расчет и выбор посадок подшипника качения…………..……12

1.1.1. РАСЧЕТ И ВЫБОР СРЕДСТВ ИЗМЕРЕНИЯ И КОНТРОЛЯ…………………………………………………..…13

3. НОРМИРОВАНИЕ ТОЧНОСТИ И

РАЗМЕРОВ ФОРМЫ, РАСПОЛПЖЕНИЯ

И ШЕРОХОВАТОСТИ ПОВЕРХНОСТЕЙ….……………………..…...14

3.1. Выполнение рабочего чертежа детали и определение требований к точности ее размеров, формы, расположения и шероховатости поверхностей………………….….….14

3.2. Построение графика изменения зависимого допуска расположения поверхностей…………………….…....15

1.1.2. ВЫБОР ДОПУСКОВ И ПОСАДОК СЛОЖНЫХ

СОЕДИНЕНИЙ…………………………………………………………….16

4.1. Выбор посадки для шпоночного соединения…………...……..16

4.2. Выбор метода центрирования посадки для шлицевого соединения…….…………………………….….17

4.3. Построение схемы полей допусков резьбы……………….……19

1.1.3. ПРИЛОЖЕНИЕ…………………………………………………..21

Взаимозаменяемость базируется на стандартизации, главной задачей которой является создание системы нормативно-технической документации-стандарта, разрабатываемого на основе достижений отечественной и зарубежной науки, техники, технологий и передового опыта и предусматривающей решения, оптимальные для экономического и социального развития страны.

В данной курсовой работе выполнили нормирование точности типовых соединений и их деталей.

2. РАСЧЕТ И ВЫБОР ПОСАДОК ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ СОЕДИНЕНИЙ

2.1. Выбор посадок методом аналогии

2.1.1. Выбор посадки для деталей 4 и 6

Для соединения

вала 4 с роликом 6, исходя из условий работы узла методом аналогий, выбираем

посадку с зазором ![]() 20H8/h9. Эта посадка обеспечит легкую сборку, достаточно высокую точность

центрирования. Посадка назначена в системе отверстия.

20H8/h9. Эта посадка обеспечит легкую сборку, достаточно высокую точность

центрирования. Посадка назначена в системе отверстия.

Назначаем

численные значения предельных отклонений на отверстие ![]() 20Н9, верхнее

предельное отклонение ES = +0,052 мм, нижнее

предельное отклонение EI = 0, на болт

20Н9, верхнее

предельное отклонение ES = +0,052 мм, нижнее

предельное отклонение EI = 0, на болт ![]() 20h9 верхнее предельное отклонение es = +0,мм, нижнее предельное

отклонение ei = -0,052 мм.

20h9 верхнее предельное отклонение es = +0,мм, нижнее предельное

отклонение ei = -0,052 мм.

Рассчитываем

предельные размеры для отверстия и вала, максимальный и минимальный зазор

соединения ![]() 20H9/h9.

20H9/h9.

Номинальный диаметр соединения D=20мм.

Предельные размеры и поле допуска отверстия:

Dmax=D+ES=20.000+0.052=20.052мм;

Dmin=D+EI=20.000+0=20.000мм;

TD=Dmax-Dmin=20.052-20.000=0.052мм.

Предельные размеры и поле допуска вала:

dmax=D+es=20.000-0.=20,000мм;

dmin=D+ei=20.000-0.052=19.948мм;

Td=dmax-dmin=20.000-19.948=0.052мм

Предельные зазоры соединения:

Smax=Dmax-dmin=20.052-19.948=0.104мм;

Smin=Dmin-dmax=20.000-20.000=0мм;

Допуск посадки с зазором:

Sm=(Smax-Smin)/2=(0.104-0)/2=0.052;

TS=TD+Td=0.052+0.052=0.104.

2.1.2. Выбор посадки для деталей 5 и 1

Предельные размеры и поле допуска вала:

dmax=D+es=62-0,019=62,019мм;

dmin=D+ei=62-0=62мм;

Td=dmax-dmin=62.019-62=0.019мм.

Допуски посадки:

Smax=Dmax-dmin=62.030-62.000=0.030мм;

Nmax=Dmin-dmax=62.000-62.019=0.019мм;

TN=TD+Td=0.030+0.019=0.049мм.

Схема полей допусков для деталей 5 и 1 представлена на листе 1 графической части работы.

2.1.3. Выбор посадки для деталей 4 и 8

Для

соединения вала 4 с втулкой 8, исходя из условий работы узла и необходимость легкой

сборки-разборки соединения, выбираем методом аналогий посадку с

гарантированным зазором, в системе отверстий, ![]() 20H11/g9.

20H11/g9.

Численные значения предельных отклонений: ES=+0.130мм; EI=0мм; es=-0.020мм; ei=0мм.

Номинальный диаметр соединения D=20мм.

Предельные размеры и поле допуска отверстия:

Dmax=D+ES=20+0.130=20,130мм;

Dmin=D+EI=20+0=20мм;

TD=Dmax-Dmin=20,130-20=0.130мм.

Предельные размеры и поле допуска вала:

dmax=D+es=20-0.007=19,993мм;

dmin=D+ei=20-0,020=19,980мм;

Td=dmax-dmin=19,993-19,980=0.013мм.

Допуски посадки:

Smax=Dmax-dmin=20,130-19,980=0,150мм;

Nmax=Dmin-dmax=20-19,993=0,007мм;

TN=TD+Td=0,130+0,013=0,143мм.

Схема полей допусков для вала 4 и втулки 8 представлена на листе 1 графической части работы.

Выбор посадки для деталей 4 и 12

Для

соединения внутреннего кольца роликоподшипника 12 и вала 4, исходя из условий

работы узла и класса точности подшипника, выбираем методом аналогий посадку с

гарантированным натягом ![]() 25l0/js6.

25l0/js6.

Численные значения предельных отклонений ES=0мм; EI=-0.010мм; es=+0.0065мм; es=-0.0065мм.

Номинальный диаметр соединения D=25мм.

Предельные размеры и поле допуска отверстия:

Dmax=D+ES=25+0=25мм;

Dmin=D+EI=25-0,010=24,990мм;

TD=Dmax-Dmin=25-24,990=0.010мм

Предельные размеры и поле допуска вала:

dmax=D+es=25+0.0065=25,0065мм;

dmin=D+ei=25-0,0065=24,9935мм;

Td=dmax-dmin=25,0065-24,9935=0.013мм.

Допуски посадки:

Smax=Dmax-dmin=25-24,9935=0,0065мм;

Nmax=Dmin-dmax=24,990-25,0065=-0,0165мм;

TN=TD+Td=0,010+0,013=-0,003мм.

2.2. Расчет и выбор посадки с натягом

В заданном варианте задания 1.3. необходимо рассчитать величины наибольшего и наименьшего функциональных натягов и по ним выбрать

наибольший и наименьший табличные натяги стандартной или комбинированной посадки, обеспечив при этом надежность соединения.

Исходные данные:

-номинальный диаметр D=40 мм;

-диаметр отверстия полого вала d1=20 мм;

-наружный диаметр втулки d2=100 мм;

-длина соединения L=50 мм;

-материал втулки – бронза;

-материал вала – сталь 30;

-шероховатость втулки Rz1=6 мкм;

-шероховатость вала Rz2=5 мкм;

-воспринимаемая нагрузка М=300 Н*м;

-метод сборки – Механическая запрессовка без смазки;

-коэффициент Пуассона ![]() =0,3 (для

Сталь-30);

=0,3 (для

Сталь-30);

-модуль продольной упругости Е.=2,1*105МПа (для Сталь-30);

-коэффициент трения f=0,14;

-предел текучести ![]() т=310МПа

(для Сталь-30);

т=310МПа

(для Сталь-30);

-коэффициент, учитывающий величину смятия k=0,45.

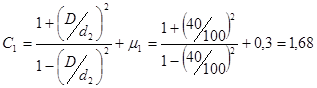

Определим коэффициенты жесткости:

,

,

.

.

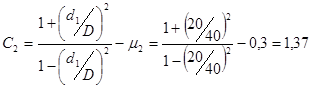

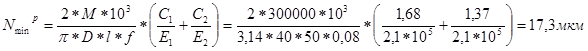

Находим минимальный расчетный натяг до действия минимальной осевой силы и крутящего момента:

.

.

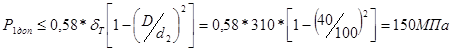

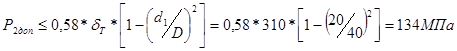

Из условия прочности соединения определим Рдоп:

для втулки:![]()

,

,

для вала:  .

.

Максимальный натяг определяем по Р2доп ( так как Р1доп>Р2доп ):

![]() .

.

Определяем функциональные натяги с учетом поправок. Исходя из условия задачи Ut=Uц=0. Рассчитаем поправку на снятие неровностей.

![]() ,

,

![]() , где Uуд – поправка, учитывающая давление у торцов охватывающей

детали; Ut – поправка, учитывающая раб.

Температуру при сборке; Uц – поправка, учитывающая ослабление

давления сопрягаемых поверхностей при воздействии центробежных;U – поправка, учитывающая смятие

неровностей; k – коэффициент снятия

неровностей соприкасаемых поверхностей, Rz – высота неровностей.

, где Uуд – поправка, учитывающая давление у торцов охватывающей

детали; Ut – поправка, учитывающая раб.

Температуру при сборке; Uц – поправка, учитывающая ослабление

давления сопрягаемых поверхностей при воздействии центробежных;U – поправка, учитывающая смятие

неровностей; k – коэффициент снятия

неровностей соприкасаемых поверхностей, Rz – высота неровностей.

Отсюда:

![]() ,

,

![]() .

.

Проверим полученные расчеты на ЭВМ, приведены в приложении.

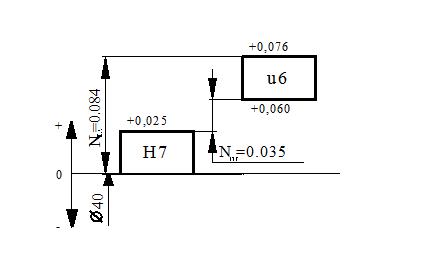

Подберем (по таблице) посадку H7/u6 и проверим ее, что бы она удовлетворяла следующим условиям:

1. NminT>Nminf 0,032>0,025;

2. NmaxT<Nmaxf 0,076<0,081;

3. Nзэ>0,2*TNF 0,025>0,012;

4. Nзс<Nзэ 0,005<0,025.

Построим поля допусков определенной нами посадки (рис 1.).

Рис. 1. Поля допусков посадки H7/u6

Предельные размеры отверстия:

Dmax=D+ES=40+0.025=40.025мм;

Dmin=D+EI=40+0=40мм;

TD=Dmax-Dmin=40.016-40=0.025мм.

Предельные размеры вала:

dmax=D+es=40+0.076=40.076мм;

dmin=D+ei=40+0.060=40.060мм;

Td=dmax-dmin=40.076-40.060=0.016мм.

Предельные зазоры соединения:

NmaxT=dmax-Dmin=40.076-40=0.076мм;

NminT=dmin-Dmax=40.060-40.40.025=0.035мм.

2.3. Расчет и выбор посадок подшипника качения

Исходные данные:

-номер подшипника 408;

-радиальная нагрузка R=2300 Н;

-перегрузка 100%;

-вращающееся кольцо – наружное;

-наружный диаметр наружного кольца D=110мм;

-внутренний диаметр внутреннего кольца d=40мм;

-ширина подшипника B=27мм;

-радиус монтажной фаски r=2мм;

-ширина кольца h=5мм.

Определяем вид нагружения колец подшипника: наружное кольцо имеет циркулярное нагружение; внутреннее кольцо имеет местное нагружение.

Определяем интенсивность радиальной нагрузки:

![]() ,

,

где: k1 – коэффициент, зависящий от характера нагрузки (при перегрузке 100% он равен k1=1); k2 – коэффициент учитывающий степень ослабления посадочного натяга при полом вале или тонкостенном корпусе (при D/Dкорп.=0,4 он равен k2=1); k3 – коэффициент учитывающий неравномерность распределения радиальной нагрузки R.

Для

циркулярно нагруженного кольца подшипника выбираем переходную посадку с

преимущественным зазором ![]() 110К7/l6. Выбираем для местно нагруженного кольца подшипника переходную

110К7/l6. Выбираем для местно нагруженного кольца подшипника переходную

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.