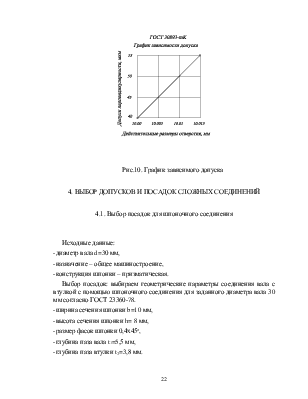

3.2. Зависимый допуск

Зависимый допуск – это допуск, числовое значение которого переменно для различных деталей, изготовляемых по данному чертежу, и зависит от действительных размеров либо номеруемого и базового элементов вместе, либо только номеруемого, либо только базового элемента. Зависимые допуски расположения назначаются только для элементов, относящихся к отверстиям или валам, и при нормировании таких характеристик, как позиционный допуск, соосность, симметричность, пересечение осей, перпендикулярность осей или оси и плоскости(рис.9,10).

Минимальное

значение допуска перпендикулярности, указанное на чертеже (![]() ), соответствует пределу

максимума материала отверстия , в данном случае

), соответствует пределу

максимума материала отверстия , в данном случае ![]() Если

отверстие будет иметь действительный размер

Если

отверстие будет иметь действительный размер ![]() ,

позиционный допуск может быть увеличен до значения

,

позиционный допуск может быть увеличен до значения ![]() ,

где

,

где ![]()

Рис.9.Чертёж детали

Рис.10. График зависимого допуска

4. ВЫБОР ДОПУСКОВ И ПОСАДОК СЛОЖНЫХ СОЕДИНЕНИЙ

4.1. Выбор посадок для шпоночного соединения

Исходные данные:

-диаметр вала d=30 мм,

-назначение – общее машиностроение,

-конструкция шпонки – призматическая.

Выбор посадок: выбираем геометрические параметры соединения вала с втулкой с помощью шпоночного соединения для заданного диаметра вала 30 мм согласно ГОСТ 23360-78.

-ширина сечения шпонки b=10 мм,

-высота сечения шпонки h= 8 мм,

-размер фасок шпонки 0,4х45о,

-глубина паза вала t1=5,5 мм,

-глубина паза втулки t2=3,8 мм.

Назначаем посадки для диаметра ![]() 30 мм и на шпоночное соединение с

учетом производственного назначения, для обеспечения надёжной работы соединений

с направляющими шпонками. Находим предельные отклонения: шпонка и паз на валу - 10

30 мм и на шпоночное соединение с

учетом производственного назначения, для обеспечения надёжной работы соединений

с направляющими шпонками. Находим предельные отклонения: шпонка и паз на валу - 10 ; шпонка и паз во втулке - 10

; шпонка и паз во втулке - 10![]() ;

; ![]() 30

30![]() .

.

На рис. 8. показаны схемы полей допусков данных соединений.

Рис. 11. Схемы полей допусков шпоночного соединения

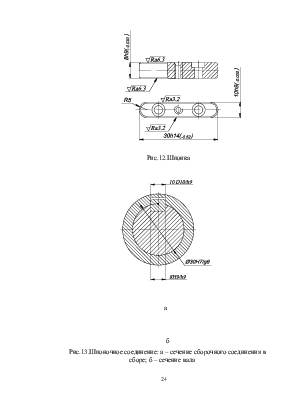

Вычерчиваем поперечное сечение шпоночного соединения в сборе, а так же отдельно сечения паза, вала и шпонки (рис.12,13,14).

Рис.12.Шпонка

а

б

Рис.13.Шпоночное соединение: а – сечение сборочного соединения в сборе; б – сечение вала

Рис.14.Сечение втулки

4.2. Выбор метода центрирования и посадок для шлицевого соединения

Исходные данные:

-внутренний диаметр d=82 мм,

-серия – тяжелая,

-характер соединения – подвижный,

-наличие термообработки втулки – некаленая,

-точность центрирования – невысокая.

Определяем

геометрические параметры шлицевого соединения средней серии для вала ![]() 82 мм:

82 мм:

-число зубьев Z=20,

-наружный диаметр D=92 мм,

-ширина паза втулки b=6 мм.

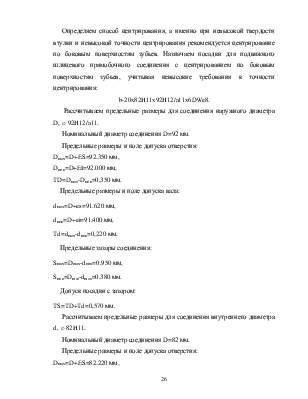

Определяем способ центрирования, а именно при невысокой твердости втулки и невысокой точности центрирования рекомендуется центрирование по боковым поверхностям зубьев. Назначаем посадки для подвижного шлицевого прямобочного соединения с центрированием по боковым поверхностям зубьев, учитывая невысокие требования к точности центрирования:

b-20x82H11x92H12/a11x6D9/e8.

Рассчитываем предельные

размеры для соединения наружного диаметра D, ![]() 92H12/a11.

92H12/a11.

Номинальный диаметр соединения D=92 мм.

Предельные размеры и поле допуска отверстия:

Dmax=D+ES=92.350 мм,

Dmin=D+EI=92.000 мм,

TD=Dmax-Dmin=0,350 мм.

Предельные размеры и поле допуска вала:

dmax=D+es=91.620 мм,

dmin=D+ei=91.400 мм,

Td=dmax-dmin=0,220 мм.

Предельные зазоры соединения:

Smax=Dmax-dmin=0,950 мм,

Smin=Dmin-dmax=0.380 мм.

Допуск посадки с зазором:

TS=TD+Td=0,570 мм.

Рассчитываем

предельные размеры для соединения внутреннего диаметра d, ![]() 82H11.

82H11.

Номинальный диаметр соединения D=82 мм.

Предельные размеры и поле допуска отверстия:

Dmax=D+ES=82.220 мм,

Dmin=D+EI=82.000 мм,

TD=Dmax-Dmin=0,220 мм.

Рассчитываем предельные размеры для соединения боковых поверхностей зубьев, 6D9/e8.

Номинальный размер соединения D=6 мм.

Предельные размеры и поле допуска отверстия:

Dmax=D+ES=12.060 мм,

Dmin=D+EI=12.030 мм,

TD=Dmax-Dmin=0,030 мм.

Предельные размеры и поле допуска вала:

dmax=D+es=11.990 мм,

dmin=D+ei=11.972 мм,

Td=dmax-dmin=0,018 мм.

Предельные зазоры соединения:

Smax=Dmax-dmin=0.088 мм,

Smin=Dmin-dmax=0,040 мм.

Допуск посадки с зазором:

TS=TD+Td=0,048 мм.

На рис. 15, 16 и 17 показаны схемы полей допусков для сопряжения по наружному диаметру D, по внутреннему диаметру d и по боковым поверхностям зубьев.

Рис.15. Схема полей допусков для наружного диаметра D

Рис.16. Схема полей допусков для внутреннего диаметра d

Рис. 17. Схемы полей допусков для боковых поверхностей зубьев

Вычерчиваем сечения шлицевого соединения, шлицевого вала и втулки(рис.18, 19).

Рис.18.Сечение шлицевого соединения

а

б

Рис.19.а – сечение шлицевого вала; б – сечение втулки

4.3. Построение схемы полей допусков резьбы

Исходные данные:

-тип резьбового соединения – метрическая,

-шаг резьбы Р = 2.5 мм,

-номинальный диаметр наружной (внутренней) резьбы d(D) = 22 мм,

-точность изготовления резьбы – 4H6H/4j.

На основании исходных данных имеем обозначение резьбы: М22х2.5-4H6H/4j.

В обозначении полей допусков посадок по ГОСТ 10093-81 указано: 4Н – поле допуска резьбы (гайки) по среднему диаметру D2 с основным отклонением Н, 6Н – поле допуска резьбы (гайки) по внутреннему диаметру D1 с основным отклонением Н, 4j – поле допуска наружной резьбы (болта) по среднему диаметру d2 с основным отклонением p, поле допуска наружной резьбы (болта) по наружному диаметру d – 4h, поле допуска резьбы (гайки) по наружному диаметру ГОСТом не ограничивается.

Определяем геометрические параметры резьбы:

-угол профиля метрической резьбы ![]() =60о;

=60о;

-средний диаметр наружной (внутренней) резьбы d2 = D2 = 20.376 мм;

-внутренний диаметр наружной (внутренней) резьбы d1 = D1 = 19.294 мм.

По обозначению

посадки устанавливаем 4H6H/4j – это резьбовое соединение с зазором , предпочтительное ,

гарантированный зазор получен за счёт наружной резьбы , так как основное

отклонение диаметра ![]() -j , а диаметра

-j , а диаметра ![]() и

и ![]() -

H.

-

H.

Выписываем

предельные отклонения для среднего диаметра резьбового соединения d2 = D2 = ![]() 20.376

20.376![]() . Выписываем предельные

отклонения для наружного диаметра наружной резьбы (болта) d=

. Выписываем предельные

отклонения для наружного диаметра наружной резьбы (болта) d=![]() 22

4j

22

4j![]() .

Выписываем предельные отклонения для внутреннего диаметра внутренней резьбы

(гайки) D1 =

.

Выписываем предельные отклонения для внутреннего диаметра внутренней резьбы

(гайки) D1 = ![]() 19.294

6Н(+0,450).

19.294

6Н(+0,450).

Вычерчиваем схему полей допусков резьбового соединения(табл. 2,рис.21).

2. Предельные отклонения диаметров соединения М22х2.5-4H6H/4j

|

Диаметр резьбы, мм |

Наружная резьба M22x2.5 – 4j |

Внутренняя резьба M22x2.5 – 4H6H |

||

|

Предельные отклонения, мкм |

||||

|

es |

ei |

ES |

EI |

|

|

d=D=22 |

-42 |

-377 |

- |

0 |

|

d2=D2=20.376 |

+53 |

-53 |

+140 |

0 |

|

d1=D1=19.294 |

0 |

- |

+450 |

0 |

.

.

Рис.21. Схема полей допусков резьбового соединения М22х2.5-4H6H/4j

1. Допуски и посадки: Справочник. В 2-х ч./В. Д. Мягков, М. А. Палей, А. Б. Романов, В. А.Брагинский. – 6-е. изд., перераб. и доп. – Л.: Машиностроение. Ленингр. отд-ние, 1982.

2. Белкин И. М. Допуски и посадки (Основные нормы взаимозаменяемости): Учеб. пособие для студентов машиностроительных специальностей высших технических заведений. – М.: Машиностроение, 1992 - 528с.: ил.

3. Джавахия Ж. К., Муслина Г. Р. Выбор посадок для гладких соединений деталей машин и приборов

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.