6. Синтез кулачковых механизмов.

Синтез кулачковых механизмов заключается в определении основных размеров механизма и профиля кулачка по заданному движению выходного звена.

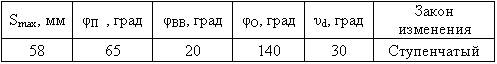

рис. 6.1. Исходные данные

Подставив в выражение аналога ускорения толкателя исходные данные для Smax, получим:

(6.1)

(6.1)

Проинтегрировав уравнения (6.1), получаем выражения для определения аналога скорости и перемещения толкателя:

(6.2)

(6.2)

Постоянные интегрирования определялись для (6.2) из следующих начальных условий: (φ=0; S`φ=0), (φ=650; S`φ=0), (φ=750; S`φ=0), (φ=850; S`φ=0), (φ=2250; S`φ=0).

(6.3)

(6.3)

Постоянные интегрирования определялись для (6.2) из следующих начальных условий: (φ=0; Sφ=0), (φ=650; Sφ=58), (φ=750; Sφ=58), (φ=850; Sφ=58), (φ=2250; Sφ=0).

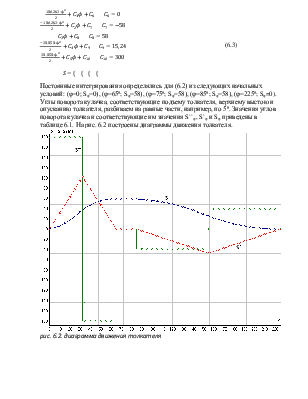

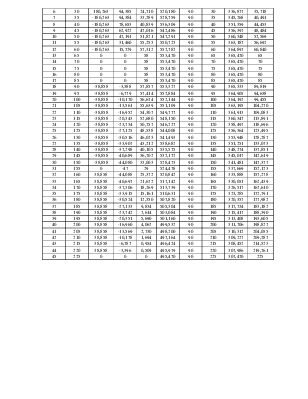

Углы поворота кулачка, соответствующие подъему толкателя, верхнему выстою и опусканию толкателя, разбиваем на равные части, например, по 50. Значения углов поворота кулачка и соответствующие им значения S``φ, S`φ и Sφ приведены в таблице 6.1. На рис. 6.2 построены диаграммы движения толкателя.

рис. 6.2. диаграмма движения толкателя

Начальный радиус кулачка определяется по формуле:

(6.4)

(6.4)

В нашем случае смещение e оси движения толкателя относительно центра вращения кулачка равно нулю (см. начальные условия рис. 6.1). И (6.4) примет вид (υd на фазе подъема подставлять со знаком плюс, а на фазе опускания – со знаком минус):

(6.5) (6.5)

(6.5) (6.5)

Если определить начальный радиус R0 для всех положений механизма, то наибольшее значение R0, при котором выполняется условие υ≤υd, будет искомым. Чтобы не определять радиус R0 для нескольких положений механизма, можно найти его экстремальное значение. Для этого в формулу (6.5) подставляем выражения (6.3)

и (6.2).

При прямоугольном законе аналога ускорения R0 будет наибольшим на участке подъема при φ=φП/2=32,50, а на участке опускания при φ=φП+φВВ+φО/2=1550.

За начальный радиус кулачка принимаем наибольший радиус R0=495,47(мм).

Центровой профиль кулачка рассчитываем в полярных координатах по формулам

![]() (6.6)

(6.6)

![]() (6.7)

(6.7)

где R –величина радиус-вектора центрового профиля кулачка; a- полярный угол;

b и b0 –углы, определяемые из выражений

(6.8)

(6.8)

С учетом того, что в нашем случае е=0 формулы (6.6) и (6.7) примут вид:

![]() (6.6)

(6.6)

![]() (6.7)

(6.7)

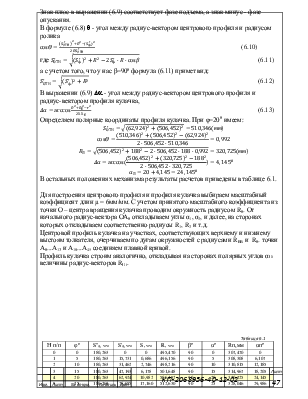

При φ=200 будем иметь

![]()

Для остальных углов поворота кулачка значения полярных координат и углов β

приведены в таблице 6.1.

Для определения профиля кулачка выбираем радиус ролика из условия

![]() Принимаем радиус ролика r=188(мм).

Принимаем радиус ролика r=188(мм).

Величину радиус-вектора и полярный угол профиля кулачка рассчитываем по формулам

![]() (6.8)

(6.8)

![]() (6.9)

(6.9)

Знак плюс в выражении (6.9) соответствует фазе подъема, а знак минус - фазе опускания.

В формуле (6.8) q - угол между радиус-вектором центрового профиля и радиусом ролика

![]() (6.10)

(6.10)

где ![]() (6.11)

(6.11)

а с учетом того, что у нас β=900 формула (6.11) примет вид:

![]() (6.12)

(6.12)

В выражении (6.9) Da - угол между радиус-вектором центрового профиля и радиус-вектором профиля кулачка,

![]() (6.13)

(6.13)

Определяем полярные координаты профиля кулачка. При φ=200 имеем:

![]()

![]()

![]()

![]()

![]()

В остальных положениях механизма результаты расчетов приведены в таблице 6.1.

Для построения центрового профиля и профиля кулачка выбираем масштабный коэффициент длин µ = 6мм/мм. С учетом принятого масштабного коэффициента из точки О – центра вращения кулачка проводим окружность радиусом R0. От начального радиус-вектора ОА0 откладываем углы α1, α2, и далее

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.