1.3. ВНЕДРЕНИЕ РЕСУРСОСБЕРЕГАЮЩИХ ТЕХНОЛОГИЙ В ПУТЕВОМ ХОЗЯЙСТВЕ

1.3.1. Обоснование применения основных ресурсосберегающих

технологий

Базовой составляющей ресурсосберегающих технологий в настоящее время является полное восстановление дренирующих свойств балластной призмы, водоотводов, основной площадки земляного полотна и укрепление его откосов с помощью комплекса машин, в котором ведущая - машина для глубокой очистке щебня [2]. Применение этого комплекса позволяет освободиться от затратных технологий при использовании старых методов, при которых стабильность пути пытались создать не столько за счет очистки, сколько производившейся при каждом ремонте подъемки пути на слой нового щебеня толщиной 15-20 см. В результате в настоящее время в пути лежит около 230 млн куб. м лишнего щебня, что соответствует 18-летней работе всех щебеночных заводов, выпускающих путевой щебень. Нарушены нормальные очертания балластной призмы и земляного полотна. Объемы работ, выполняемых старыми комплексами по очистке щебня, были не столь значительными, а годовая выработка ведущих машин сравнительно небольшой. Так, в 1993 г. всего было очищено щебня на 4.9 тыс. км. При этом выработка одной машины типа ЩОМ, работающей без снятия путевой решетки, не превышала 57 км, а машин ВМС в составе укладочного комплекса 26 км за сезон, что вполне сравнимо с сегодняшними комплексами по глубокой очистке.

Исходя из приведенных фактов, можно сделать вывод, что выполнять работы по восстановлению дренирующих свойств балластной призмы старыми методами не только экономически нецелесообразно, но уже невозможно по условиям размещения балластной призмы на основной площадке земполотна и соблюдения габаритов.

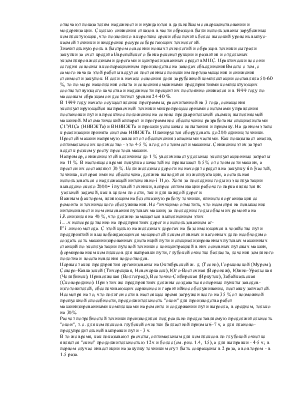

Применение глубокой очистки ликвидирует перечисленные негативные последствия, позволяет не менее чем на 15 % увеличить межремонтные сроки, сократить затраты труда на текущем содержании пути на 22 %, на 30-40 % уменьшить потребность в путевомщебне, выполнить усиление основной площадки земляного полотна и ликвидировать пучины за счет укладки разделительных слоев, произвести укрепление откосов земляного полотна без существенных дополнительных затрат отсыпкой контрбанкетов или берм из отсева, полученного в процессе прогрохотки щебня. Окупаемость комплекса составляет 4.4 года с экономией 9 млн руб. при объеме работ 50 км в год (рис. 1.4, 1.5).

Следующими по уровню эффективности мероприятиями снижения затрат является восстановление ресурса рельсов с помощью профильной шлифовки в пути и обработка головки рельсов на специальных станках в стационарных условиях.

Периодическая профильная шлифовка рельсов, лежащих в пути, снимает поверхностные дефекты в структуре металла и препятствует развитию трещин в глубину головки, обеспечивая тем самым продление сроков службы рельсов на 30-40 %, уменьшает опасность появления остродефектных рельсов и улучшает условия их обнаружения с помощью мобильных дефектоскопных средств, позволяя снизить их потребность. Кроме этого в результате снятия неровностей снижаются силы взаимодействия пути и подвижного состава и вибрации, что позволяет сократить трудоемкость текущего содержания пути и увеличить межремонтные сроки на 15 %. Экономия от внедрения такого поезда составляет 9.5 млн руб., а срок окупаемости затрат 3.3 года; уменьшается потребность в новых рельсах до 30 км в год при объеме обработки 2.2 тыс. км.

Для повторного использования рельсов на путях второго класса со средней грузонапряженностью необходима их обработка на специальных станках в стационарных условиях. В наилучшей степени для этого подходят фрезерные станки, на которых возможна обработка 150-200 км рельсов в год, что дает экономический эффект 45-55 млн в год с окупаемостью оборудования за 10-12 месяцев. На первом этапе для сети достаточна установка 5-6 таких станков, к производству которых готовится Ульяновский завод тяжелых и уникальных станков.

Рис.1 - Удельная стоимость ремонта пути с глубокой очисткой балластной призмы qm без учета стоимости материалов, тыс. руб./км

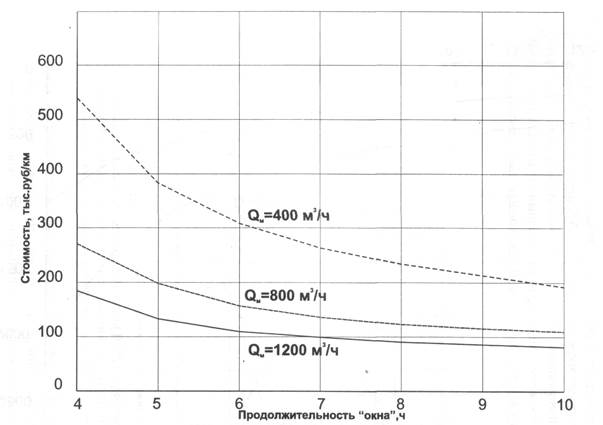

Рис. 2 Уменьшение инвестиций на закупку путевой техники при увеличении продолжительности "окна"

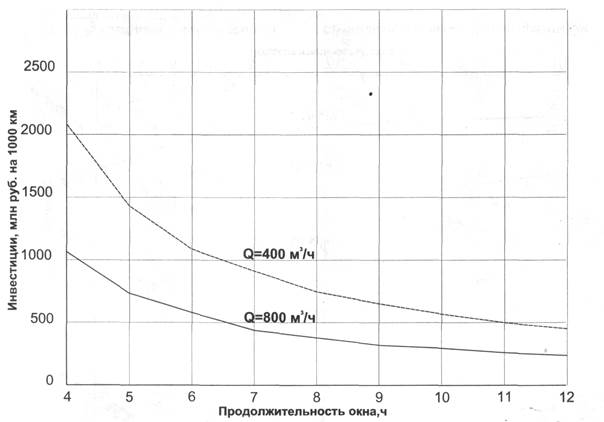

Применение машинизированных комплексов на планово-предупредительных работах по текущему содержанию пути позволяют на 17.6 % снизить трудоемкость работ и уменьшить вероятность появления непредвиденных неисправностей пути. При сегодняшней грузонапряженности объемы по выправке пути должны составлять около 24 тыс. км, а стрелочных переводов - 40 тыс. комплектов в год (рис. 1.6).

I'nc. 1.6. Графики зависимости выработки (Q) машин ВПР, потребности

машин (М) и снижение норм расхода рабочей силы (Р) на текущем содержании 1 км пути, выправленного машиной ВПР

11аряду с путевой техникой значительный эффект может дать широкое внедрение диагностических средств, применение которых пмиюлит создать основу для сокращения прежде всего работников " фгктоскопии, дорожных мастеров и бригадиров пути, провести ук-исиие низовых подразделений дистанций пути и самих дистанций

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.