СТРУКТУРА И СВОЙСТВА ПОКОВОК И ШТАМПОВОК

У поковок и штамповок из алюминиевых деформируемых сплавов существует ярко выраженная связь между структурой и механическими свойствами готовых изделий. Поэтому все технологические факторы, в той или иной степени влияющие на формирование структуры готовых полуфабрикатов, оказывают влияние и на их механические свойства.

Известно, что величина зерна оказывает существенное влияние на механические свойства металлов и сплавов. С уменьшением величины зерна повышаются прочностные свойства при комнатной температуре. Однако при повышенных температурах и особенно при испытаниях на длительную прочность и ползучесть крупнозернистые материалы обнаруживают преимущества перед мелкозернистыми.

Так как большинство алюминиевых сплавов, содержащих в своем составе марганец, хром или цирконий, в присутствии меди и магния, а также цинка обладают прессэффектом, необходимо учитывать не только величину зерна, но и характер мелкозернистой структуры. При одинаковой величине зерна прочностные характеристики будут выше в случае нерекристаллизованной структуры.

1. МИНИМАЛЬНЫЕ И ТИПИЧНЫЕ МЕХАНИЧЕСКИЕ СВОЙСТВА ШТАМПОВОК И ПОКОВОК

Подавляющее большинство штамповок и поковок из алюминиевых сплавов подвергают испытаниям механических свойств с обязательным определением предела прочности, предела текучести, относительного удлинения, твердости и т. д.

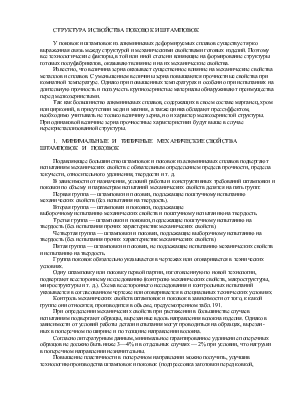

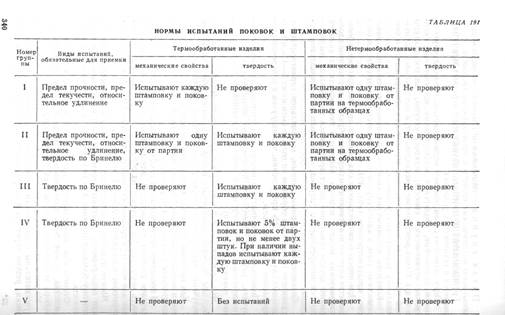

В зависимости от назначения, условий работы и конструктивных требований штамповки и поковки по объему и параметрам испытаний механических свойств делятся на пять групп:

Первая группа — штамповки и поковки, подлежащие поштучному испытанию механических свойств (без испытания на твердость).

Вторая группа — штамповки и поковки, подлежащие выборочному испытанию механических свойств и поштучному испытанию на твердость.

Третья группа — штамповки и поковки, подлежащие поштучному испытанию на твердость (без испытания прочих характеристик механических свойств).

Четвертая группа — штамповки и поковки, подлежащие выборочному испытанию на твердость (без испытания прочих характеристик механических свойств).

Пятая группа — штамповки и поковки, не подлежащие испытанию механических свойств и испытанию на твердость.

Группа поковок обязательно указывается в чертежах или оговаривается в технических условиях.

Одну штамповку или поковку первой партии, изготовленную по новой технологии, подвергают всестороннему исследованию (контролю механических свойств, макроструктуры, микроструктуры и т. д.). Схема всестороннего исследования и контрольных испытаний указывается в согласованном чертеже или оговаривается в специальных технических условиях.

Контроль механических свойств штамповок и поковок в зависимости от того, к какой группе они относятся, производится в объеме, предусмотренном табл. 191.

При определении механических свойств при растяжении в большинстве случаев испытаниям подвергают образцы, вырезанные вдоль направления волокна изделия. Однако в зависимости от условий работы детали испытания могут проводиться на образцах, вырезанных в поперечном по ширине и по толщине направлении волокна.

Согласно литературным данным, минимальное гарантированное удлинение поперечных образцов не должно быть ниже 3—4% и в отдельных случаях — 2% при условии, что нагрузки в поперечном направлении незначительны.

Повышение пластичности в поперечном направлении можно получить, улучшив технологию производства штамповок и поковок (подпрессовка заготовки перед ковкой, применение прессованной или кованой заготовки).

Чем прочнее сплав и массивнее и сложнее по форме деталь, тем большее значение приобретает выбор технологии, обеспечивающей получение максимальных свойств в поперечном направлении.

Как правило, в серийном производстве при испытаниях штамповок и поковок определяют предел прочности, предел текучести, относительное удлинение и твердость.

В последнее время возникла необходимость в определении в ряде случаев ударной вязкости. В алюминиевых сплавах ударная вязкость невысока. Ее значения на образцах в продольном направлении для конструкционных сплавов равны 1,0—3,0 кгс.м/см3, в поперечном направлении 0,5—1,5 кгс.м/см2.

Многие изделия из алюминиевых сплавов в процессе эксплуатации подвергаются действию переменных нагрузок малой частоты, поэтому большое значение для них приобретает статическая выносливость.

Статическая выносливость сплава, так же как и остальные свойства, может быть значительно улучшена путем правильного выбора технологии производства полуфабрикатов.

Изделия из многих высокопрочных алюминиевых сплавов очень чувствительны к различным концентраторам напряжений (надрезы, риски, резкие переходы в сопряжениях и т. д.), поэтому для этих

сплавов провидят испытания на выносливость как на Гладких образцах, так и на образцах с надрезом.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.