4.1 Описание конструкции, силовой и точностной расчёт агрегатного приспособления для обработки на операции 120 (агрегатной).

4.1.1 Описание конструкции и принцип работы агрегатного приспособления.

Станочное приспособление для агрегатной операции представлено в графической части на чертеже ТПЖА.292000.219СБ.

На данной операции деталь базируется на плоскость торца, цангу и угловое расположение фиксируется ромбическим пальцем.

Закрепление осуществляется в трёх местах Г-образным прижимом от пневмоцилиндра двойного действия. Масло поступает в нижнюю полость цилиндра через штуцер от пневмосети ( Р = 0,7МПа ) и давит на поршень, который перемещаясь сначала растягивает пружину растяжения 5 которые через шток цанги 4 разжимает цангу 3, и происходит базирование детали до того как прижим 7 зажмёт деталь. Базирование детали происходит за счёт разжатая цанги с усилием 100Н от пружины на штоке.

Необходимо подобрать пневмоцилиндр, обеспечивающий необходимую силу зажима. Схема зажима показана на рисунке 4 [6.стр.178]

4.1.2 Силовой расчет.

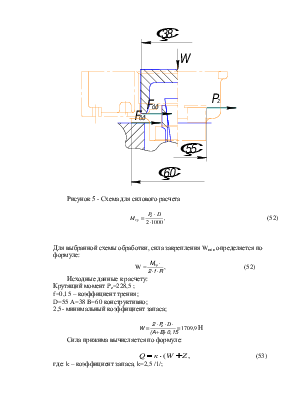

Силовой расчёт проводится по методике и формулам представленным в /7/. Схема для силового расчета показана на рисунке 5.

Рисунок 5 - Схема для силового расчета

Для выбранной схемы обработки, сила закрепления Wmin определяется по формуле:

W =![]() ,

(52)

,

(52)

Исходные данные к расчету:

Крутящий момент Pz=228,5 ;

f=0,15 – коэффициент трения;

D=55 A=38 B=60 конструктивно;

2,5- минимальный коэффициент запаса;

![]() Н

Н

Сила прижима вычисляется по формуле:

![]() (53)

(53)

где: k – коэффициент запаса, k=2,5 /1/;

.Где Z-сила пружины Z=250Н

![]()

По полученным данным определяется диаметр поршня D пневмоцилиндра по формуле:

(54)

(54)

где р -рабочее давление в пневмоцилиндре (р=0,7 МПа);

η - коэффициент полезного действия пневмоцилиндра

Принимается стандартный диаметр поршня:

D=63 мм.

Уточняется сила, действующая на входе в пневмоцилиндр по формуле:

![]() (55)

(55)

![]()

Сила зажима определяется по формуле:

![]() (56)

(56)

![]()

Тогда усилие зажима детали W=2028,29 Н

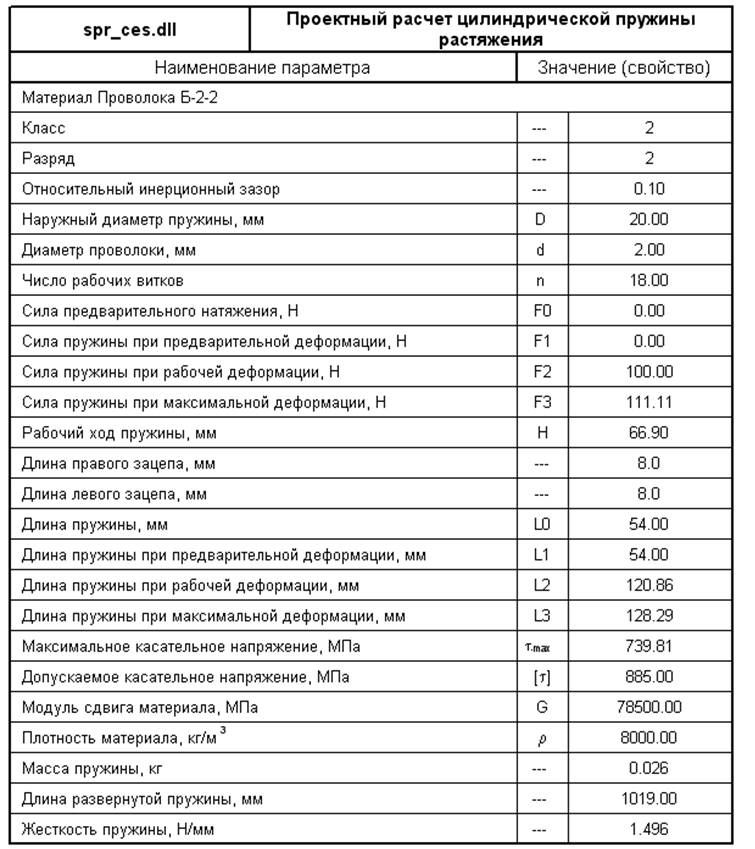

Подбор пружин осуществляем с применением системы автоматического расчёта пружин КОМПАС-SPRING чертежи пружин и их характеристики преведены в записке.

Расчёт цанг зажимающего усилия цанги.

P=(Q+Q1)tg(a/2+f)

Q=350Н – сила центрирующего зажима заготовки

Q1-усилие необходимое для разжатия лепестков до соприкосновения.

![]()

где:

a=20-угол конуса цанги градусов

f=5 угол трения между цангой и заготовкой градусов.

![]() =0,086-диаметральный

зазор между цангой и заготовкой в мм .

=0,086-диаметральный

зазор между цангой и заготовкой в мм .

D=16,5-наружный диаметр лепестка цанги в мм.

l=24,5-длинна лепестка от места задела до середины конуса мм.

S-толщина стенки лепестка в сечений А-А в мм.

![]()

Усилие на штоке цанги:

P=(350+15,761)tg(20/2+5)=98Н

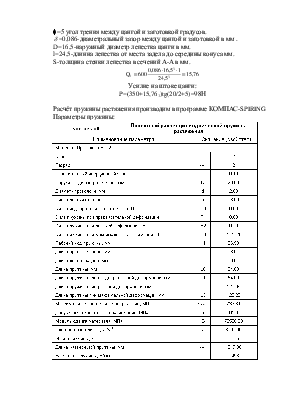

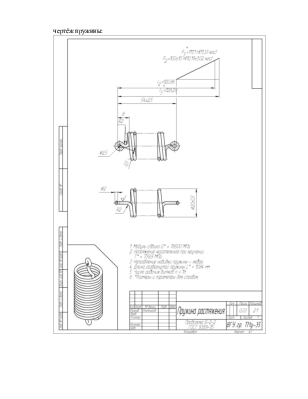

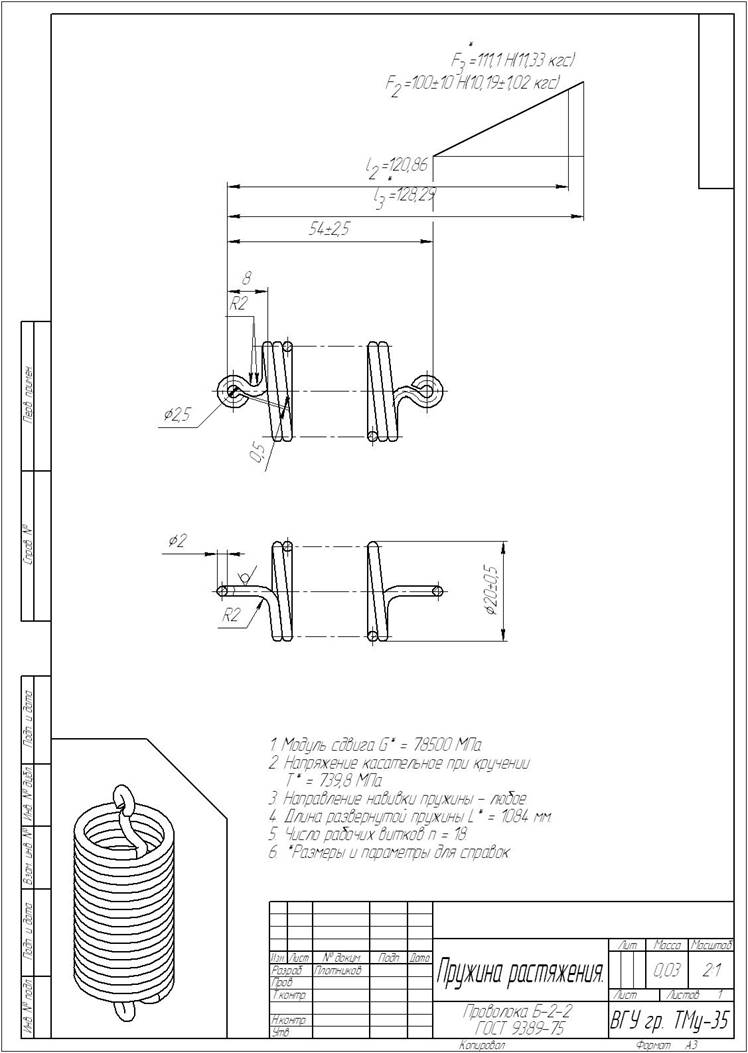

Расчёт пружины растяжения производим в программе КОМПАС-SPIRING

Параметры пружины:

чертёж пружины:

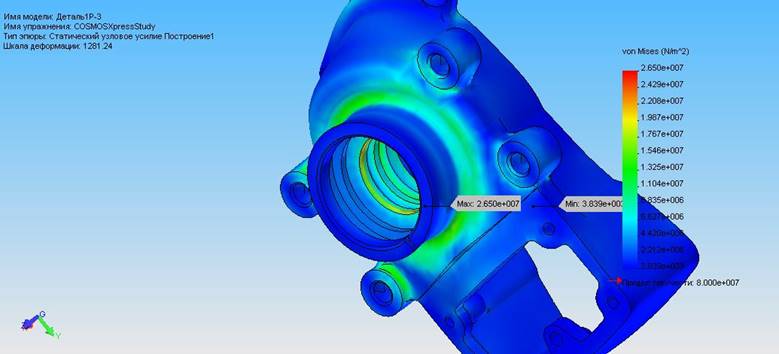

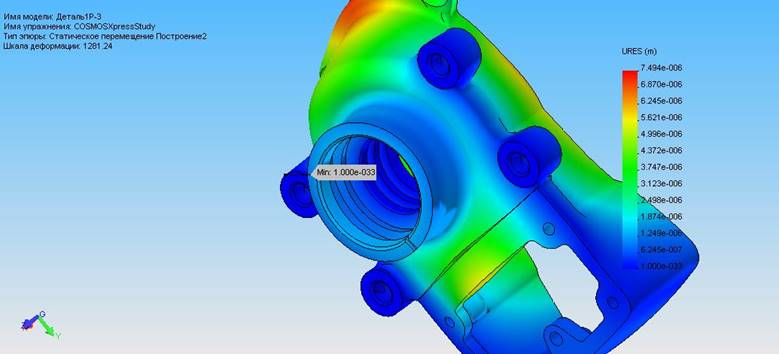

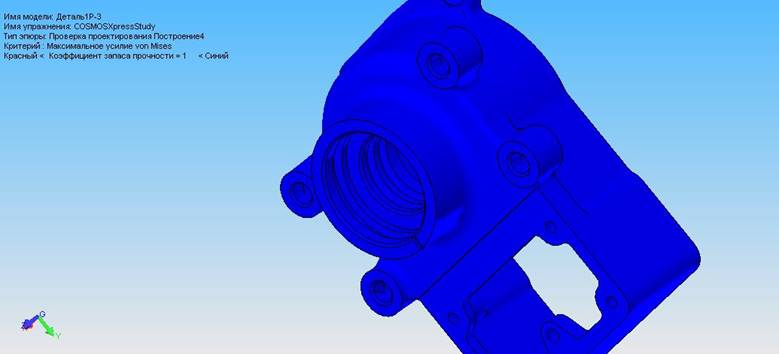

С помощью COSMOSXpress который даёт результаты анализа проектирования базируются на линейном статическом анализе, и предполагается анизотропный материал. Линейный статический анализ предполагает, что: 1) поведение материала является линейным согласно закону Гука, 2) индуцированные смещения являются достаточно небольшими, чтобы не учитывать изменения в жесткости в результате нагрузки, и 3) нагрузки прикладываются медленно, чтобы не учитывать динамические эффекты.

Результаты деформаций статических усилий:

Результаты перемещений под дёйствием усилий зажима:

Рисунок отражающий красным места превышения предела текучести:

Коэффициент запаса текучести равен равен 3,017.

4.2 Описание конструкции и точностной расчёт контрольного приспособления.

4.2.1 Описание устройства и принцип действия

Контрольное приспособление используется для измерения биения бобышки диаметром 23h8 относительно отверстия диаметром 17Н7.

Описание конструкции контрольного приспособления производится в соответствии с чертежом графической части ТПЖА.0401383.219.СБ.

Приспособление состоит из корпуса поз 8. в который запрессован корпус шпинделя 4 , в котором вращается шпиндель поз1, в шпиндель запрессована цанга поз 2 ,которая закрепляет деталь, через отверстие цанги в сквозное отверстие шпинделя выходит шток цанги 3 связанный через группу: толкатель 14, рычаг толкателя 17, шток пружины 6 с кулачком 12, посредством пружины растяжения поз 28 .Кулачок сидит на валу кулачка 9, закреплённом во втулках 11 и 10 на валу кулачка закреплён рычаг 15. Индикатор приспособления 40 закреплён в корпусе индикатора 23 и закреплён втулкой разжимной поз 19 поджим осуществляется поджимом индикатора 26. Ножка индикатора упирается в площадку рычага 18, рычаг закреплён в корпусе индикатора на полуосях 20. Корпус индикатора закреплён на подвижной плите 22 которая скользит по корпусу 8, и её ход ограничен направляющими 24 и ограничителями 25.

Принцип действия приспособления: контролёр устанавливает деталь на цангу и торец шпинделя поворачивает рукоятку которая закреплена на валу вместе с кулачком который толкает толкатель который через подпружиненный рычаг 1:1 толкателя, и шток пружины растягивает пружину которая вздействует через шток цанги и разжимает цангу.

После поворота ручки контролёр сдвигает поджав головку индикатора до упора плиту подвижную с закреплённой на ней корпусом индикатора и самим индикатором. Подведя плиту контролёр отпускает головку индикатора, Деталь закреплена и приспособление готово к измерению.

Измерение производится поворотом шпинделя (на шпинделе нанесена насечка) и снимаются показания индикатора.

Для измерения используется индикатор часового типа ИЧ5 ГОСТ577-68.

4.2.2 Точностной расчёт.

Определяется приведённая погрешность измерения по формуле:

![]() ,

(47)

,

(47)

где ![]() ИНД

- погрешность измерения индикатором,

ИНД

- погрешность измерения индикатором, ![]() =0,002

мм.

=0,002

мм.

![]() ОСИ

-погрешность посадки рычага на ось

ОСИ

-погрешность посадки рычага на ось ![]() =0,002мм

=0,002мм

![]() См

= (0,005+0,002) мм – биение цанги эксцентриситет втулки детали на пальце;

определяется по формуле:

См

= (0,005+0,002) мм – биение цанги эксцентриситет втулки детали на пальце;

определяется по формуле:

![]()

![]() -предельная

погрешность измерения не должна превышать 35% от допуска на биение бобышки

диаметром 23h8 относительно отверстия диаметром 17Н7:

-предельная

погрешность измерения не должна превышать 35% от допуска на биение бобышки

диаметром 23h8 относительно отверстия диаметром 17Н7:

![]() (49)

(49)

![]()

0,00906мм < 0,0105мм -> условие выполняется.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.