|

||||||||

|

|

|||||||

|

||||||||||||

|

|

|

||||||||||

|

||||||||||||

|

||||||||||||

Катанка прошедшая входной контроль поступает в травильное отделение при помощи передаточного конвейера (1).

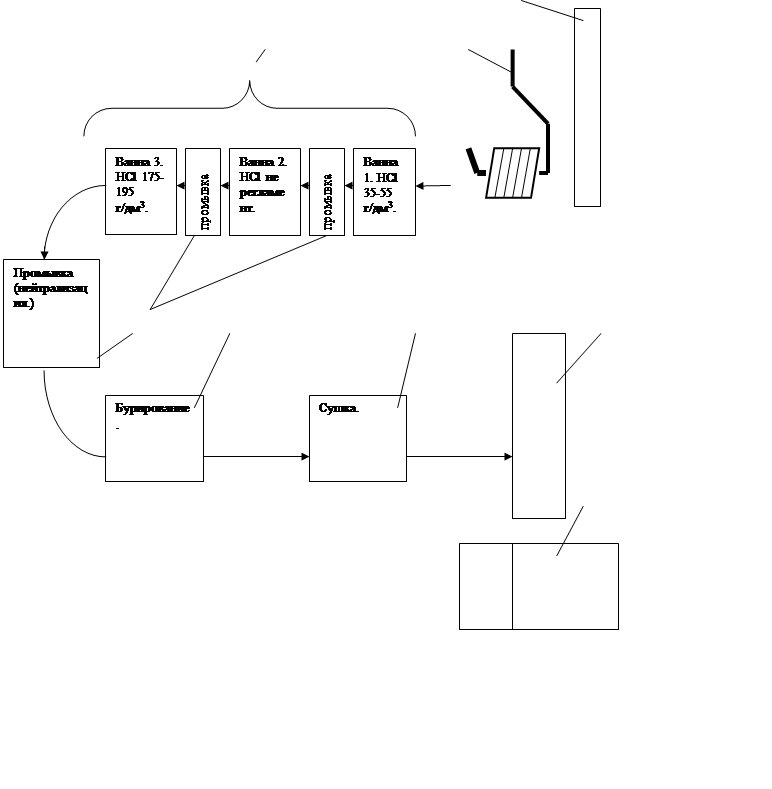

Агрегат вибрационного травления мотков состоит из трех последовательно расположенных ванн солянокислого травления(3), ванн нейтрализации (6), ванны бурирования (7), отсека сушки (8). Мотки катанки перемещаются по агрегату при помощи крюков (2) в автоматическом режиме. По выходу из агрегата мотки в полуавтоматическом режиме разгружают на поворотную каретку рольганга, который перемещает горизонтально расположенный моток к кантователю (5), где происходит его установка на тарный якорь в вертикальное положение. Процесс химического травления проводят в трех последовательно расположенных ваннах каскадного типа при полном погружении бунтов в водные растворы соляной кислоты с последующей промывкой.

В процессе травления производится контроль концентрации рабочих растворов.

Концентрация HCl поддерживается постоянной путем автоматической подачи регенерата в ванны травления. Установка травления работает в замкнутом цикле с установкой регенерата соляной кислоты на УРТР (участок регенерации травильных растворов). Параметры процесса травления приведены в таблице.2.6.

Таблица 2.6 - Время травления

|

Номер ванны |

Марка стали |

Количество окалины, % |

Время травления, мин. |

|

1 |

75К |

3-4 |

6-7 |

|

2 |

4-5 |

||

|

3 |

3-4 |

Покрытая бурой катанка перемещается в однокамерную печь для сушки.

Сушка производится горячим воздухом, причем мотки не соприкасаются с отработанными газами. С помощью вентиляторов горячий воздух отсасывается из сушильной камеры и с добавкой свежего воздуха подается через нагревательные трубы обратно в сушильную камеру. Избыточный, насыщенный паром воздух отсасывается, подается в дымоход к газообразным продуктам сгорания и удаляется в атмосферу. Подвод тепла осуществляется с помощью автоматически работающих газовых горелок.

Время сушки 5-7 мин.

Температура 135-145 °С.

После обработки на установке вибрационного травления, мотки катанки должны иметь матовый цвет поверхности, масса мотка 1000-1500 кг, поверхностная плотность буры 4-8 г/см2 .

В процессе травления возможно возникновение таких дефектов как присутствие остатков окалины, недотрав, перетрав, желтый налет, несоответствие поверхностной плотности буры.

Виды дефектов, возникающих во время травления и подготовки поверхности катанки к волочению, причины их образования, а также способы устранения дефектов приведены в таблице. 2.7.

Таблица 2.7 - Виды дефектов травления, причины образования

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.