9. Автоматизация технологических процессов и АСУ.

9.1. Функции и основные подсистемы АСУ ТП

АСУ – человеко-машинная система, в которой управление основными технологическими процессами осуществляется техническими средствами автоматизации, а контроль за работой технологических систем, их резервирование, управление неавтоматизированными операциями и вне запрограммированных ситуациях выполняется персоналом.

АСУ позволяет:

- освободить человека от тяжелого физического труда (социальный эффект автоматизации);

- повысить экономичность работы теплоэнергетических объектов (повышение КПД, уменьшение расхода топлива, снижение расхода электроэнергии на собственные нужды);

- повысить надежность работы теплоэнергетического оборудования (уменьшить число отказов);

- увеличить долговечность работы и повысить безопасность работы оборудования;

- улучшить условия охраны окружающей среды.

АСУ решает две основные функции:

1. информационную – сбор, обработка, распределение и представление информации о работе технологического оборудования и выполнение расчетов, связанных с эффективностью работы ТЭЦ в целом.

Задачей информационной функции является:

- контроль за основными технологическими параметрами – непрерывная проверка соответствия параметров процесса с допустимыми значениями и информирование персонала при возникновении несоответствия;

- измерение или регистрация технологических параметров по вызову оператора;

- информирование оператора по его запросу о производственной ситуации на конкретном участке технологического объекта;

- фиксация временных отклонений некоторых технологических параметров процесса за допустимые пределы;

- вычисление по вызову оператора некоторых комплексных показателей;

- расчет технико-экономических показателей;

- периодическая регистрация измеренных и вычисленных параметров;

- обнаружение и сигнализация наступления предаварийных и аварийных ситуаций, т.е. обеспечение оператора текущими сведениями о состоянии технологического процесса и отклонении его от нормального протекания;

2. Управляющую, заключающуюся в виде дистанционного или автоматического управления агрегатом, механизмом, системами автоматического регулирования путем воздействия на соответствующие задатчики, запорную и дроссельную арматуру и т.д.

Управляющая функция классифицируется на:

- функция стабилизации технологических параметров в виде поддержания отношения между двумя параметрами или стабилизации технологических параметров на заданном уровне;

- программное изменение режима процесса, по заранее заданным алгоритмам;

- защита оборудования от аварий;

- реализация управляющих воздействий по оптимизации режимов работы технологического оборудования;

- оптимальное распределение нагрузок между агрегатами;

- управление пусками и остановами агрегатов;

Реализация этих функций осуществляется следующими подсистемами:

- теплотехнического контроля, необходимая для сбора информации о состоянии оборудования и проведение расчетов (технико-экономических показателей). Для теплотехнических измерений в энергетике применяют различные приборы.

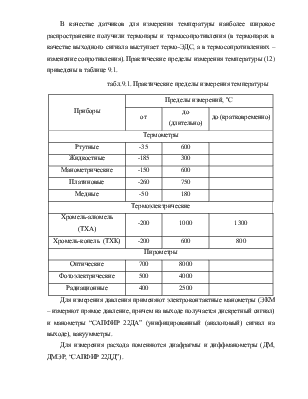

В качестве датчиков для измерения температуры наиболее широкое распространение получили термопары и термосопротивления (в термопарах в качестве выходного сигнала выступает термо-ЭДС, а в термосопротивлениях – изменение сопротивления). Практические пределы измерения температуры (12) приведены в таблице 9.1.

табл.9.1. Практические пределы измерения температуры

|

Приборы |

Пределы измерений, °С |

||

|

от |

до (длительно) |

до (кратковременно) |

|

|

Термометры |

|||

|

Ртутные |

-35 |

600 |

|

|

Жидкостные |

-185 |

300 |

|

|

Манометрические |

-150 |

600 |

|

|

Платиновые |

-260 |

750 |

|

|

Медные |

-50 |

180 |

|

|

Термоэлектрические |

|||

|

Хромель-алюмель (ТХА) |

-200 |

1000 |

1300 |

|

Хромель-копель (ТХК) |

-200 |

600 |

800 |

|

Пирометры |

|||

|

Оптические |

700 |

8000 |

|

|

Фотоэлектрические |

500 |

4000 |

|

|

Радиационные |

400 |

2500 |

|

Для измерения давления применяют электроконтактные манометры (ЭКМ – измеряют прямое давление, причем на выходе получается дискретный сигнал) и манометры “САПФИР 22ДА” (унифицированный (аналоговый) сигнал на выходе), вакуумметры.

Для измерения расхода поменяются диафрагмы и диффманометры (ДМ, ДМЭР, “САПФИР 22ДД”).

2. Технологической сигнализации, которая осуществляет прием и представление информации о нарушении в режиме технологического процесса и работе технологических систем. Сигнализация делится на технологическую и аварийную. Технологическая сигнализация предупреждает оператора об отклонениях рабочих параметров за установленные пределы, о рабочем состоянии механизмов, о положении запорной и регулирующей арматуры. Аварийная сигнализация сообщает оператору информацию о срабатывании технологических защит, аварийном отключении (включении) резерва и аварийном отклонении технологических параметров за допустимые пределы

3. Дистанционного управления, которая предназначена для воздействия на электрифицированные приводные механизмы и запорно-регулирующую арматуру, расположенную в различных местах, дистанционно с поста управления оператора или автоматически по заданиям логических программ. Дистанционное управление подразделяется на 4 класса:

1) индивидуальное;

2) избирательное;

3) групповое;

4) функционально-групповое;

3. Автоматического управления – включает в себя автоматические системы

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.