Прокатное производство

Вид исходной заготовки устанавливают, руководствуясь основными маршрутами изготовления объектов производства и классификатором заготовок. Метод получения исходной заготовки обусловливают: габариты, масса, конфигурация, материал и требования к его механическим свойствам, наличие поверхностей, оставляемых в готовой детали “черными”,объем выпуска и тип производства детали.

Решающим этапом при выборке вида заготовки и метода ее изготовления является технико-экономическая оценка. На современном уровне эта оценка является оптимизационной задачей, устанавливающей технико-экономическую целесообразность соотношения затрат на заготовительные операции и операции обработки заготовки.

Прокат – технологический процесс, при котором заготовки под действием сил трения втягивается в зазор между вращающимися валками прокатного стана и пластически деформируется ими с уменьшением поперечного сечения и преданием ему требуемой формы. Прокат бывает: продольный, поперечный и поперечно – винтовой. Профиль, образуемый смежными валками – калибр. На металлургических заводах из сталеплавильного цеха в прокатный поступают с t=800-9000С, их нагревают до 13000С и подают на блюминги для получения блюмов и на слябинги для получения слябов. После прокатки полученные прутки отжигают, дрессируют и разрезают.

Рис.2 Заготовка после прессования и отреза.

Маршрут технологического процесса получения крышки.

005 Резка

Отделение заготовки от пруткового проката. Отрезной резец с наклонной режущей кромкой, что обеспечивает после отрезания чистый торец на готовой детали.

010 Токарная

Обработка наружной поверхности. Проходной резец под диаметр 85 мм.

020 Сверлильная

Сверление двух отверстий диаметром 5,5 мм.

030 Токарная

Подрез торцов детали. Подрезной резец.

040 Слесарная

Черновая обработка всех поверхностей полученной детали.

050 Эмалировальная

Эмалирование поверхности.

060 Контрольная

Обмер полученных размеров.

Технологический процесс.

Заготовку получают путем отрезания от пруткового проката на токарном станке горизонтального хода отрезным резцом с наклонной режущей кромкой, которая служит для обеспечения после отрезания чистый торец на готовой детали.(рис.2)

Закрепляем полученную заготовку на токарном станке, устанавливаем проходной резец в резцедержатель. Поочередно доводим внешнюю поверхность заготовки под заданный профиль детали. При чем применяем как правые, так и левые проходные резцы. (рис.3)

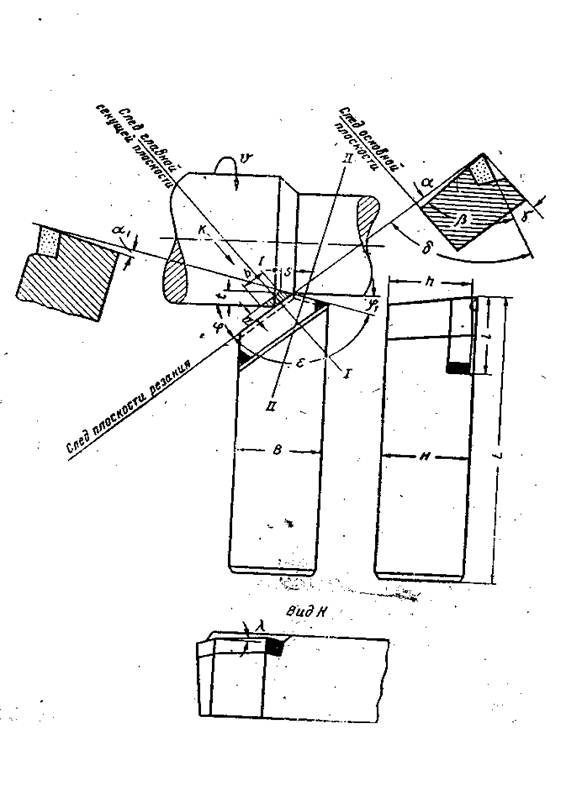

Рис. 3 Расположение и название поверхностей резца

α – главный задний угол ( плоскость резания и главная задняя поверхность 4),

γ – передний угол (передняя поверхность 5 и плоскость перпендикулярная плоскости резания),

β - угол заострения ( передняя и главная задние поверхности),

δ – угол заострения ( передняя поверхность и плоскость резания ),

α1 – вспомогательный задний угол в плоскости II – II, перпендикулярной проекции вспомогательной режущей кромки ОБ на основную плоскость),

φ – главный угол в плане (проекция вспомогательной режущей кромки на основную плоскость и направление подачи),

ε – угол при вершине в плане (проекция главной и вспомогательной режущих кромок на основную плоскость),

λ – угол наклона главной режущей кромки ( главная режущая кромка и плоскость, параллельная основной плоскости),

α+β+γ=900 ; δ=α+β=900 – γ

λ измеряется настольным угломером, φ и ε – универсальным простым угломером .

Устанавливаем в резцедержатель прорезной резец, снимаем недоводы проходного резца, путем восстановления в местах перехода – сопряжения диаметров профиля угла в 900.

Далее перемещаем заготовку на позицию сверления. Закрепляем ее в тисках стола сверлильного станка. Сверлом соответствующего диаметра сверлим 2 наклонных отверстия Ø 5,5 мм.(рис.4,5)

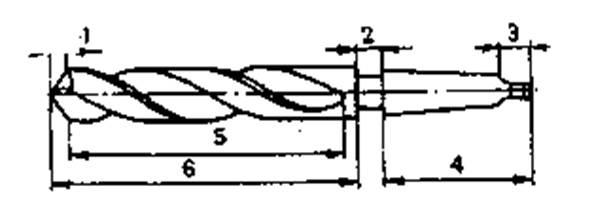

Рис.4 Расположение и название поверхностей сверла

1- режущая часть,

2 – шейка,

3 – лапка,

4 – хвостовик,

5 – направляющая часть,

6 – рабочая часть.

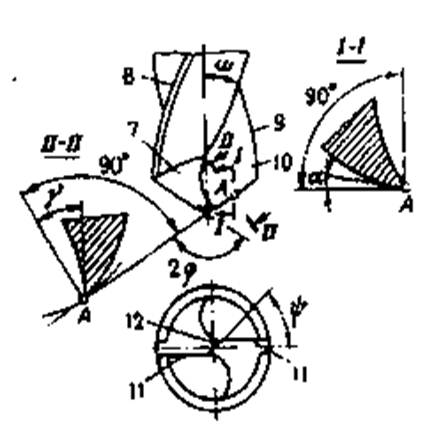

Рис.5 Расположение и название поверхностей головки сверла:

7 – две задние поверхности,

8 – две вспомогательные задние поверхности,

9 – два вспомогательных лезвия,

10 – две передние поверхности,

11 – два главных лезвия,

12 – поперечное лезвие – перемычка,

2φ(1200) – двойной угол в плане при вершине,

φ(10) – вспомогательный угол в плане,

ψ(550) – угол наклона перемычки,

ω(300) – угол наклона винтовой канавки,

γ(200) – передний угол,

α – задний угол.

На токарном станке подрезным резцом обрабатываем торцевые поверхности обрабатываемой заготовки.

Следующая операция получения детали включает в себя черновую механическую обработку полученных в процессе поверхностей, отверстий.

Далее заготовка перемещается на позицию эмалирования, где наносится на поверхность эмаль марки НЦ132 «П», оранжевая, ГОСТ 6631-74, IV – УХЛ 4.

Последняя операция включает в себя контроль полученных размеров.

Оборудование для получения детали:

1. Токарный станок горизонтального хода

2. Токарно-винторезный станок

3. Сверлильный станок

4. Набор резцов

5. Установленная номенклатура сверл

6. слесарный инструмент

7. Измерительный инструмент

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.