2. Устройство ходовых частей цистерны.

Ходовые части вагонов предназначены для передачи и распределения вертикальных и горизонтальных нагрузок от кузова вагона на элементы верхнего строения пути. Ходовые части вагонов обеспечивают направление движения по рельсовой колеи, уменьшают динамические перегрузки, возникающие при движении по неровностям, поглощают кинетическую энергию при колебаниях, воспринимают нагрузки от тепловых и тормозных сил, обеспечивают движение вагона с минимальным сопротивлением и необходимой плавностью хода.

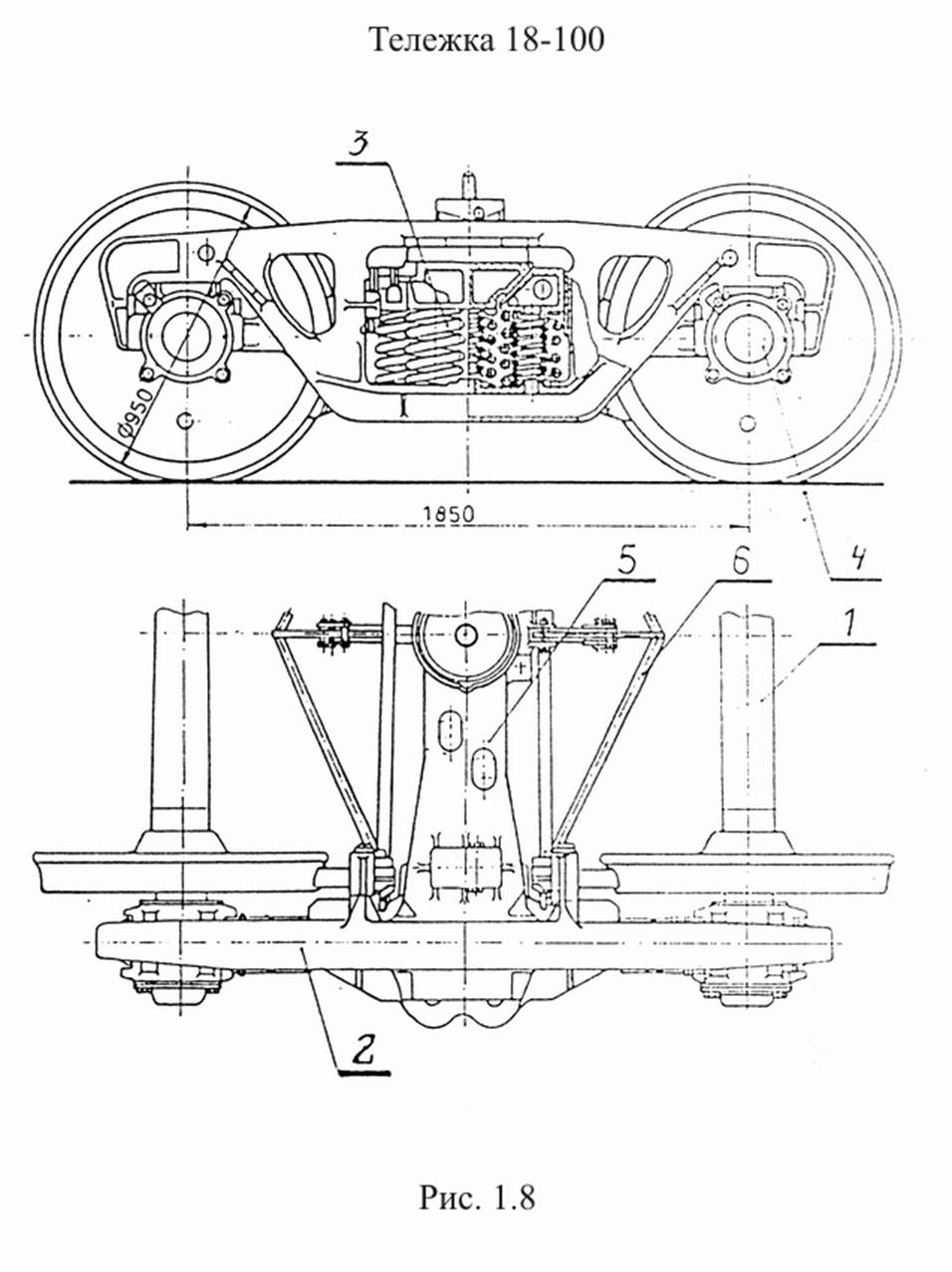

Ходовая часть цистерны модели 15-1443 состоит из двух двухосных тележек модели 18-100 по ГОСТ 9246-79 (лист 2).

Тележка (рис. 2.1) состоит из двух колесных пар 1; четырех букс 4; двух литых боковых рам 3; двух комплектов центрального рессорного подвешивания 3; надрессорной балки 5; тормозной рычажной передачи 6.

1.1.1. Колесная пара является одной из главных и ответственных частей вагона. Она направляет движение по рельсовому пути и воспринимает все нагрузки, передающиеся от вагона на рельсы и обратно.

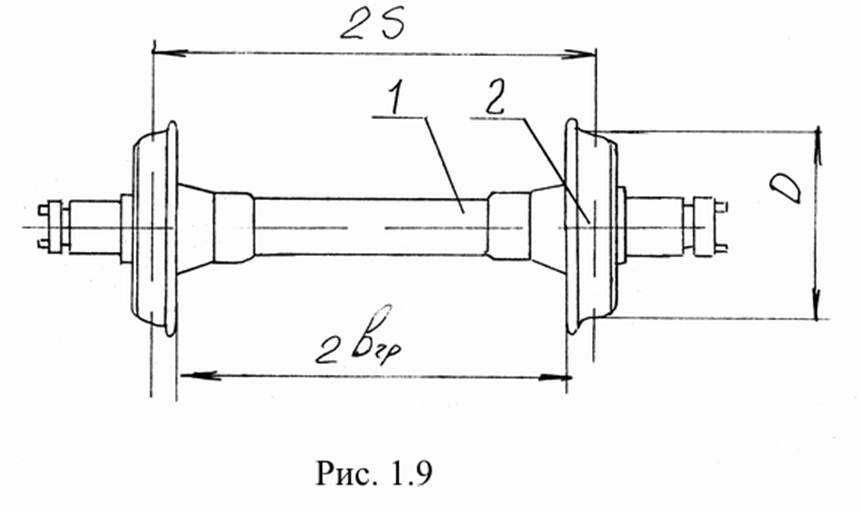

В рассматриваемом вагоне применяется колесная пара типа Р1Ш-950- колесная пара с роликовыми подшипниками, крепления которых осуществляется с помощью шайбы.

Колесная пара (рис. 2.2) состоит из оси 1 и двух укрепленных на ней колес 2.

D – диаметр колеса;

2вгр.- расстояние между внутренними гранями ободов колес;

2S – расстояние между кругами катания колес.

Для безопасного движения вагона по рельсовому пути, и особенно по стрелочным переводам, колеса укрепляются на оси так, чтобы расстояния между внутренними гранями ободов находились в определенных пределах.

У вагонов широкой колеи это расстояние 2вгр.= 1440±3 мм, при скорости движения менее 120 км/ч. Для скорости движения более 120 км/ч, 2вгр.=1440±3 мм. Сокращение нижнего предела, уменьшает зазор между гребнем колеса и головкой рельса, а следовательно, и поперечные перемещения колесных пар относительно рельсов. В результате этого уменьшаются: боковые силы, передаваемые от колес на рельсы, износ колес и элементов пути, сопротивления движению, появляется устойчивость колесной пары от схода с рельсов, улучшается плавность хода.

Диаметр колеса равен 950 мм, колеса укрепленные на одной оси, должны иметь минимальную разность диаметров поверхностей катания (не более 1 мм). Это необходимо для предупреждения перекосов и скольжений колесной пары, вызывающий неравномерный износ поверхностей катания колес и скручивания оси. Дисбаланс в плоскости каждого колеса должен быть не более 0,6 кг.м.

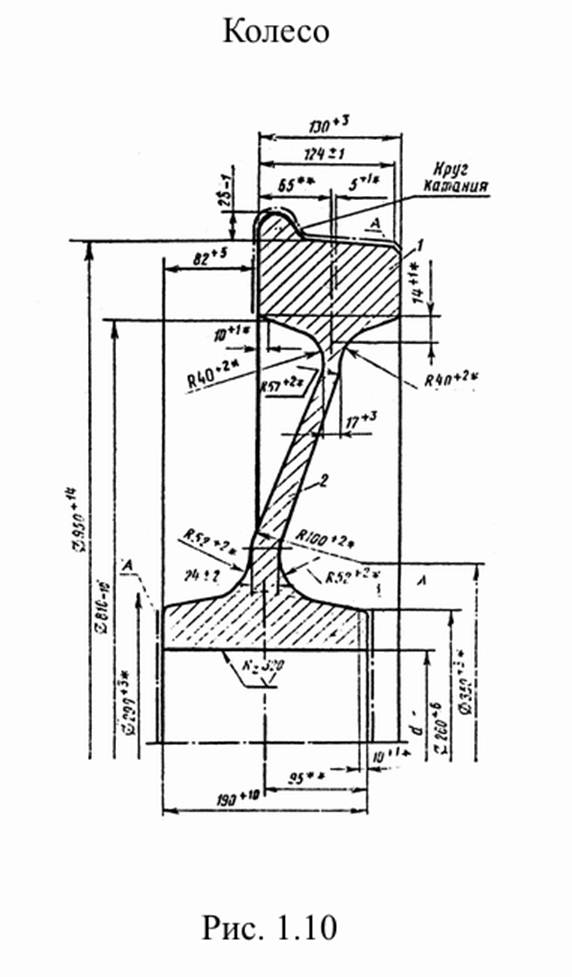

1.1.2. Элементами конструкции колеса являются обод 1, диск 2, ступица 3 (рис. 2.3). Цельнокатаные колеса изготавливаются по ГОСТ 9036-86, согласно которому колеса изготавливают из стали, содержащей: углерода-(0,55-0,65)%; кремния-(0,2-0,42)%; марганца-(0,5-0,9)%; фосфора не более 0,035%; серы не более 0,04%.

Цельнокатаные колеса отличаются более высокой эксплуатационной надежностью, благодаря улучшенной технологии их изготовления (прерывистая закалка после нагрева и последующий отпуск, выполняемый после механической обработки колес).

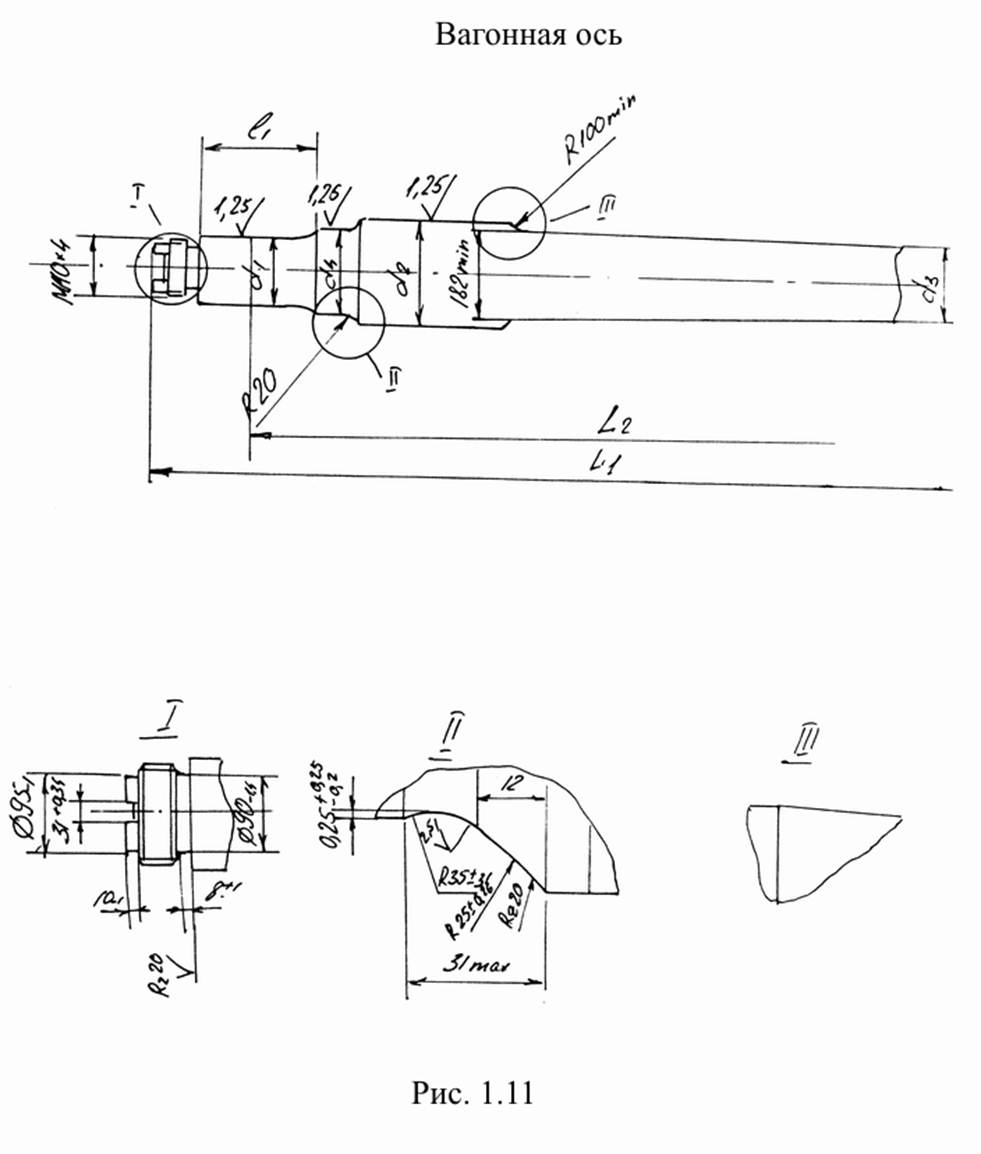

1.1.3. Для цистерн вагонные оси изготавливаются из углеродистой стали марки ОсВ. Согласно ГОСТ 4728-79 сталь вагонная осевая имеет следующий химический состав: углерода-(0,04-0,048)%; марганца-(0,55-0,85)%; кремния-(0,15-0,35)%; фосфора- не более 0,04%; серы- не более 0,035%; хрома- не более 0,3%; никеля- не более 0,3%; меди- не более 0,23%.

Наружные части оси, называемые шейками, имеют цилиндрическую форму. Такую же форму имеют участки оси, называемые подступичными частями оси. Между шейками и подступичными частями оси, на которых размещаются задние уплотняющие детали букс. Наименьший диаметр имеют шейки, наибольший – подступичные части. В средней части имеются конические переходы от подступичной к средней части оси. Для снижения концентрации напряжения в местах изменения диаметров имеются плавные сопряжения – гантели, выполненные определенными радиусами (рис. 2.4). Уменьшение концентрации напряжений, вызванных посадкой деталей роликового подшипника, достигается устройством разгружающей канавки у начала задней гантели шейки оси. Для ограничения перемещения роликовых подшипников по шейки оси устанавливают приставную шайбу, для крепления которой на торцах оси предусматривают по четыре резьбовых отверстия. Ось при этом становится короче, а ее изготовление удешевляется. На торцах осей есть центровые отверстия для установки оси или колесной пары в центрах токарного станка.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.