Определение частоты вращения и угловой скорости каждого вала

![]() об/мин

об/мин

Угловая скорость вращения вала шестерни, рад/с:

![]() =

298,3 рад/с

=

298,3 рад/с

Частота вращения вала колеса, об/мин:

![]() об/мин

об/мин

Угловая скорость вращения вала колеса, рад/с:

![]() рад/с

рад/с

Частота вращения вала исполнительного механизма, об/мин:

![]() об/мин

об/мин

Угловая скорость вращения вала исполнительного механизма, рад/с:

![]() рад/с

рад/с

1.4 Определение мощности на валах привода

Мощность на валу шестерни, кВт:

![]() ;следовательно

;следовательно

![]() кВт

кВт

Мощность на валу колеса, кВт:

![]() кВт

кВт

Мощность на валу исполнительного механизма, кВт:

![]() кВт

кВт

1.5 Определение крутящих моментов на валах привода

Крутящий момент на валу шестерни, Н ∙ м:

![]() Н

∙ м

Н

∙ м

Крутящий момент на валу колеса, Н ∙ м:

![]() Н

∙ м

Н

∙ м

Крутящий момент на валу исполнительного механизма, Н ∙ м:

![]() Н

∙ м

Н

∙ м

|

Вал |

Р, кВт |

n, об/мин |

ω, рад/сек |

Т, Н∙м |

Примечание |

|

1 |

2,2 |

2850 |

298,3 |

7,4 |

Вал шестерни |

|

2 |

2,11 |

904,76 |

94,7 |

22,3 |

Вал колеса |

|

3 |

1,96 |

285,4 |

29,87 |

65,6 |

Вал исполнительного механизма |

|

|

|||||

2 Расчет зубчатых передач

2.1 Расчет передач с цилиндрическими зубчатыми колесами

2.1.1 Выбор материала

Выбираем материал - Ст 45.

Термообработка: улучшение.

Твердость зуба шестерня по Бринеллю – 280 НВ

Твердость зуба колеса по Бринеллю – 240 НВ

2.1.2 Определение допускаемых напряжений

![]()

где ![]() –

расчетная контактная прочность;

–

расчетная контактная прочность;

![]() – допускаемая

контактная прочность.

– допускаемая

контактная прочность.

Для колеса ![]() , для шестерни

, для шестерни![]() :

:

![]()

где![]() – предел контактной

выносливости (предельное напряжение);

– предел контактной

выносливости (предельное напряжение);

![]() – коэффициент

запаса контактной прочности;

– коэффициент

запаса контактной прочности;

![]() – коэффициент

долговечности.

– коэффициент

долговечности.

KHL = 1 (по рекомендации)

SH =1.1 – при нормализации, улучшении и объемной закалке.

Предел контактной выносливости, МПа:

![]()

Для шестерни, МПа:

![]() МПа

МПа

Для колеса, МПа:

![]() МПа

МПа

Допускаемая контактная прочность для шестерни, МПа:

![]() МПа

МПа

Допускаемая контактная прочность для колеса, МПа:

![]() 500

МПа

500

МПа

Расчетное допускаемое напряжение, МПа:

![]() МПа<

МПа<![]() Мпа

Мпа

Верно!

2.1.3 Определение допускаемого напряжения изгиба при расчете на усталость

![]()

где ![]() –

расчетный предел выносливости;

–

расчетный предел выносливости;

![]() – допускаемый

предел выносливости.

– допускаемый

предел выносливости.

Для колеса ![]() , для шестерни

, для шестерни![]() :

:

![]()

где![]() – предел выносливости по

напряжению изиба;

– предел выносливости по

напряжению изиба;

![]() – коэффициент

безопасности;

– коэффициент

безопасности;

![]() – коэффициент

долговечности;

– коэффициент

долговечности;

![]() – коэффициент,

учитывающий влияние двухстороннего приложения нагрузки.

– коэффициент,

учитывающий влияние двухстороннего приложения нагрузки.

KFL = KFC =1 (по рекомендации)

SF =1.75 – при нормализации и улучшении.

Для шестерни, МПа:

![]() МПа

МПа

Для колеса, МПа:

![]() МПа

МПа

Допускаемое напряжение для шестерни, МПа:

![]() МПа

МПа

Допускаемое напряжение для колеса, МПа:

![]() 246,86

МПа

246,86

МПа

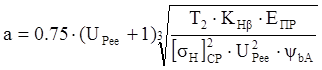

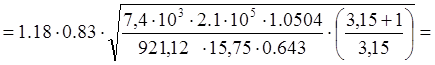

2.2 Определение межосевого расстояния

где ![]() – передаточное число

редуктора;

– передаточное число

редуктора;

![]() Н∙мм –

крутящий момент на валу колеса;

Н∙мм –

крутящий момент на валу колеса;

![]() МПа – расчетное допускаемое

напряжение;

МПа – расчетное допускаемое

напряжение;

![]() МПа –

приведенный модуль упругости для стальных колес;

МПа –

приведенный модуль упругости для стальных колес;

![]() (по рекомендации) – коэффициент

ширины колеса по межосевому расстоянию.

(по рекомендации) – коэффициент

ширины колеса по межосевому расстоянию.

![]() –

коэффициент ширины колеса по диаметру.

–

коэффициент ширины колеса по диаметру.

![]()

![]()

![]() – коэффициент

концентрации нагрузки по длине зуба, определяем

– коэффициент

концентрации нагрузки по длине зуба, определяем

по таблице 2.4 [1]:

![]()

мм

мм

Округляем до ближайшего стандартного по ГОСТ 2185-66:

![]() мм

мм

2.3 Определение параметров зацепления и размеров зубчатых колес

2.3.1 Определение стандартного модуля зацепления m по ГОСТ 9563-60

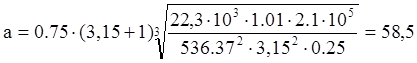

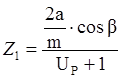

![]()

![]()

![]()

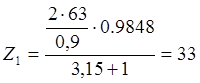

2.3.2 Определение числа зубьев шестерни и колеса

где β – угол наклона зубьев (принимаем 10° предварительно)

cos 10° = 0.9848

Число зубьев шестерни:

Число зубьев колеса:

![]()

![]()

Уточняем угол наклона зубьев β:

![]()

![]() °

°

2.3.3 Определение геометрических параметров колес

Ширина колеса, мм:

![]() мм

мм

Ширина шестерни, мм:

![]() мм

мм

Делительный диаметр окружности шестерни, мм:

![]() мм

мм

Делительный диаметр окружности колеса, мм:

![]() мм

мм

Диаметр окружности выступов шестерни, мм:

![]() мм

мм

Диаметр окружности выступов колеса, мм:

![]() мм

мм

Диаметр окружности впадин шестерни, мм:

![]() мм

мм

Диаметр окружностей впадин колеса, мм:

![]() мм

мм

Проверка межосевого расстояния, мм:

![]() мм

мм

Окружная скорость, м/с:

![]() , м/с

, м/с

где ![]() – делительный

диаметр окружности шестерни, м;

– делительный

диаметр окружности шестерни, м;

![]() – частота

вращения шестерни, об/мин.

– частота

вращения шестерни, об/мин.

Степень точности 8 (средней точности).

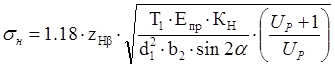

2.5 Проверка прочности зубьев по контактным напряжениям

Допускаемое напряжение для косозубых колес:

где ![]() Н∙мм – крутящий

момент на валу шестерни;

Н∙мм – крутящий

момент на валу шестерни;

![]() МПа

МПа

![]() –

передаточное число редуктора;

–

передаточное число редуктора;

![]() =

30,35– делительный диаметр окружности шестерни, мм;

=

30,35– делительный диаметр окружности шестерни, мм;

![]() мм

– ширина колеса;

мм

– ширина колеса;

![]() °

- угол зацепления.

°

- угол зацепления.

![]()

![]() -

коэффициент расчетной нагрузки

-

коэффициент расчетной нагрузки

![]()

где ![]() -

коэффициент динамической нагрузки, определяем по таблице 2,4 [1];

-

коэффициент динамической нагрузки, определяем по таблице 2,4 [1];

![]() - коэффициент концентрации,

определяем по таблице 2,7 [1].

- коэффициент концентрации,

определяем по таблице 2,7 [1].

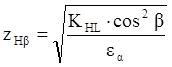

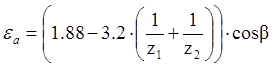

![]()

![]()

где ![]() –

коэффициент неравномерности нагрузки.

–

коэффициент неравномерности нагрузки.

![]() –

коэффициент торцового перекрытия.

–

коэффициент торцового перекрытия.

![]()

![]() 0,772

0,772

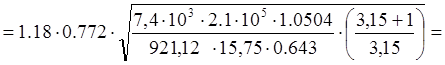

σн  437,4

МПа

437,4

МПа

на ![]()

![]() %

>15 – недопустимо

%

>15 – недопустимо

По рекомендации принимаем ![]()

σн  470,7

МПа

470,7

МПа

![]() на

на ![]() %

<15 – допустимо

%

<15 – допустимо

3 Проверочный расчет прочности зубьев по напряжениям изгиба

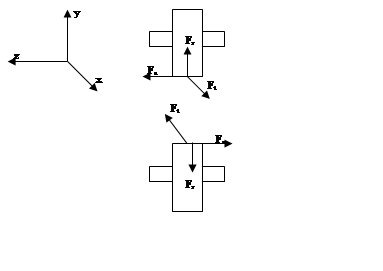

3.1 Определение сил, действующих зацеплений

где ![]() – осевая сила

– осевая сила

![]() – радиальная сила

– радиальная сила

![]() – окружная сила

– окружная сила

![]() H

H

![]() ,

,

где ![]() , т.к.

, т.к. ![]() °

°

![]() H

H

![]()

где ![]() , т.к.

, т.к. ![]()

![]() H

H

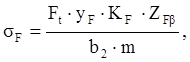

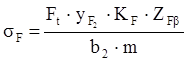

3.2 Определение нормальных напряжений при изгибе

Напряжение при изгибе

где ![]() Н

– окружное усилие;

Н

– окружное усилие;

![]() – стандартный модуль зацепления;

– стандартный модуль зацепления;

![]() –

ширина колеса или шестерни;

–

ширина колеса или шестерни;

![]() –

коэффициент расчетной нагрузки;

–

коэффициент расчетной нагрузки;

![]() –

коэффициент повышения прочности;

–

коэффициент повышения прочности;

![]() – коэффициент формы зуба.

– коэффициент формы зуба.

Расчет на изгиб

проводится для того из колес зацепления, для которого отношение ![]() - наименьшее.

- наименьшее.

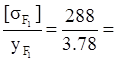

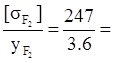

3.2.1 Определение отношения для колеса и шестерни

Эквивалентное число зубьев шестерни:

![]() 35,2

35,2

Эквивалентное число зубьев колеса:

![]() 111

111

Коэффициент формы зуба шестерни:

![]() 3.78

3.78

Коэффициент формы зуба колеса:

![]() 3.6

3.6

76,2

76,2

68.7 – расчёт ведём по

колесу.

68.7 – расчёт ведём по

колесу.

Расчет ведем для зуба колеса:

Коэффициент прочности зубьев:

![]()

где ![]() –

коэффициент распределения нагрузки по длине зуба;

–

коэффициент распределения нагрузки по длине зуба;

![]() –

коэффициент динамической нагрузки.

–

коэффициент динамической нагрузки.

![]()

Коэффициент повышения прочности по напряжениям изгибов:

![]()

где ![]() –

коэффициент неравномерности нагрузки.

–

коэффициент неравномерности нагрузки.

Коэффициент учитывающий повышение прочности на изгиб:

![]()

где ![]() –

угол наклона зубьев.

–

угол наклона зубьев.

![]()

![]() МПа

МПа

![]() т.е.

т.е. ![]() – условие прочности

выполняется.

– условие прочности

выполняется.

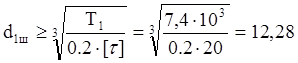

4 Проектный расчет валов

4.1 Определение диаметра вала шестерни и колеса

4.1.1 Определяем диаметр вала шестерни

Для двигателя 80В2/2850 диаметр вала электродвигателя, мм:

![]() мм

мм

Средний диаметр вала из расчета только на кручение при пониженных допускаемых значениях, мм:

мм

мм

где ![]() =20

МПа – допускаемое напряжения для валов редукторов;

=20

МПа – допускаемое напряжения для валов редукторов;

![]() мм

мм

Принимаем:

Диаметр ведущего вала под подшипник, мм:

![]() мм

мм

Диаметр ведущего вала под шестерней, мм:

![]() мм

мм

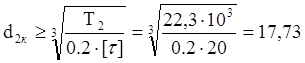

4.1.2 Определяем диаметр вала колеса

Средний диаметр вала колеса из расчета только на кручение при пониженных допускаемых напряжениях, мм:

мм

мм

Принимает:

Диаметр ведомого вала под колесом, мм:

![]() мм

мм

Диаметр ведомого вала под подшипником, мм:

![]() мм

мм

Диаметр выходного конца ведомого вала, мм:

![]() мм

мм

Диаметр ступицы колеса, мм:

![]() мм

мм

5 Уточненный расчет вала

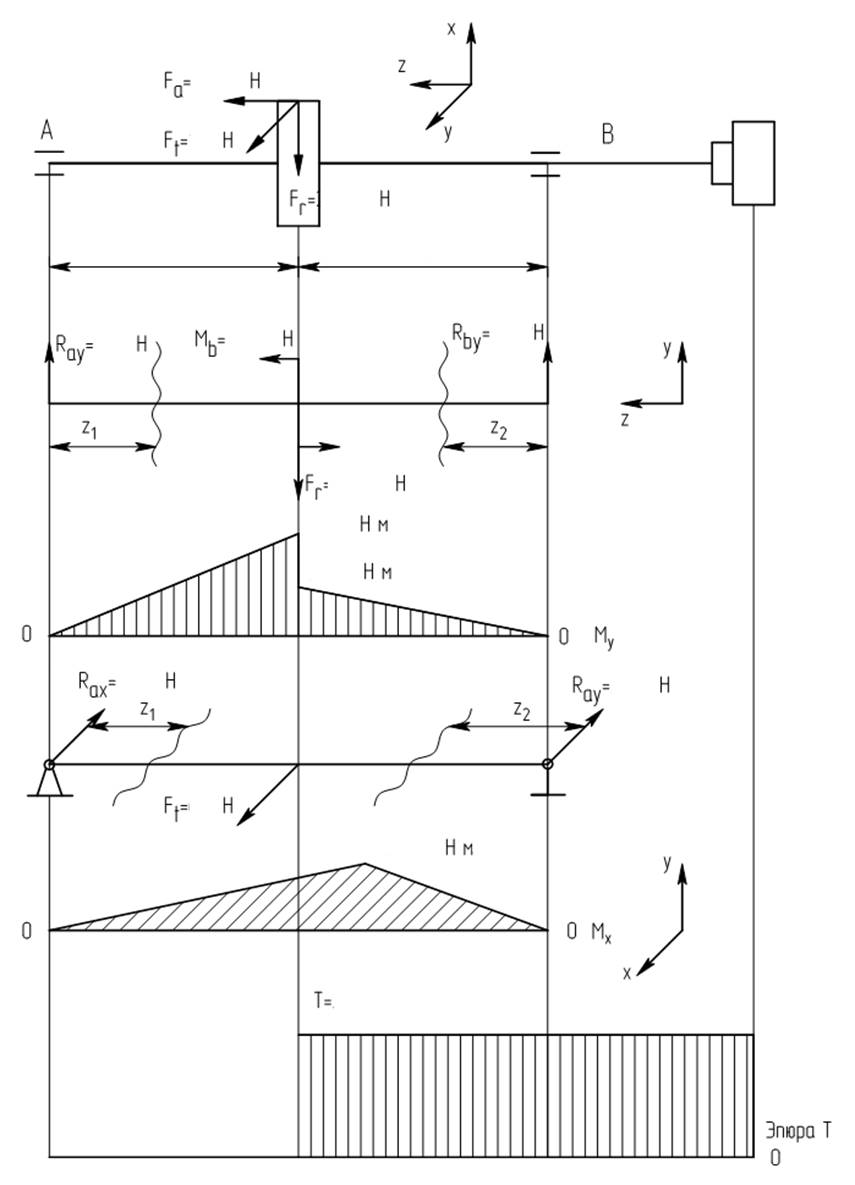

5.1 Построение эпюр изгибающих моментов от сил действующих в вертикальной и горизонтальной плоскости, эпюры крутящего момента

![]() Н – окружная сила;

Н – окружная сила;

![]() H – осевая сила;

H – осевая сила;

![]() H – радиальная сила.

H – радиальная сила.

Полная радиальная нагрузка на опору а, Н:

![]()

Полная радиальная нагрузка на опору b, Н:

RbΣ = ![]()

Суммарный изгибающий

момент, ![]() :

:

![]()

![]() мм

мм

![]() Н∙мм,

Н∙мм,

где ![]() мм

– делительный диаметр окружности колеса.

мм

– делительный диаметр окружности колеса.

5.1.1 Строим эпюру изгибающих моментов в вертикальной плоскости

Определяем опорные реакции, Н:

![]()

![]()

![]() Н

Н

![]()

![]()

![]()

![]() Н

Н

Проверка:

![]()

Строим эпюру

изгибающих моментов, ![]() :

:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

5.1.2 Строим эпюру изгибающих моментов от сил, действующих в горизонтальной плоскости

Определяем опорные реакции, Н:

![]() Н

Н

Строим эпюру

изгибающих моментов, ![]() :

:

![]()

![]()

![]()

![]()

![]()

5.1.3 Строим эпюру крутящего момента

![]() Н∙м – крутящий момент на валу

колеса.

Н∙м – крутящий момент на валу

колеса.

5.1.4 Определение суммарного изгибающего момента

Суммарный изгибающий

момент, ![]() :

:

![]()

![]()

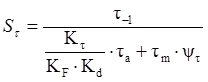

5.2 Определение фактического коэффициента запаса усталостной прочности при совместном действии напряжений при кручении и изгибе

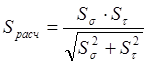

Фактический коэффициент запаса усталостной прочности при совместном действии напряжений при кручении и изгибе:

где ![]() –

коэффициент запаса усталостной прочности по нормальным напряжениям (от изгиба);

–

коэффициент запаса усталостной прочности по нормальным напряжениям (от изгиба);

![]() –

коэффициент запаса усталостной прочности по касательным напряжениям (от

кручения);

–

коэффициент запаса усталостной прочности по касательным напряжениям (от

кручения);

Предел усталостной прочности материала вала при изгибе, МПа:

![]() МПа

МПа

где ![]() =

600 МПа – предел прочности углеродистой стали;

=

600 МПа – предел прочности углеродистой стали;

Предел усталостной прочности материала при кручении, МПа:

![]() МПа

МПа

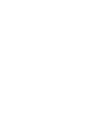

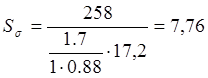

Коэффициент усталостной прочности по нормальным напряжениям при изгибе равен:

где ![]() ,

,![]() – амплитуда напряжений от

изгиба и кручения, МПа;

– амплитуда напряжений от

изгиба и кручения, МПа;

![]() ,

,

![]() – среднее напряжение цикла

при изгибе и кручении, МПа;

– среднее напряжение цикла

при изгибе и кручении, МПа;

![]() ,

,

![]() - коэффициенты концентрации

напряжений;

- коэффициенты концентрации

напряжений;

![]() –

коэффициент масштабного фактора;

–

коэффициент масштабного фактора;

![]() –

коэффициент шероховатости поверхности.

–

коэффициент шероховатости поверхности.

Так как ![]() –

мало, то

–

мало, то ![]() =0

=0

Амплитуда цикла напряжений при изгибе, МПа:

![]()

Момент сопротивления для круглого сечения при изгибе

![]() МПа

МПа

![]() –

диаметр вала под колесом, мм

–

диаметр вала под колесом, мм

σa = ![]() МПа

МПа

По таблице 3.1 [1] определяем эффективные коэффициенты концентраций напряжений при изгибе и кручении:

![]()

![]()

По таблице 3.2 [1] определяем масштабный коэффициент:

![]()

Коэффициент шероховатости поверхности:

![]()

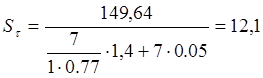

Коэффициент запаса усталостной прочности по касательным напряжениям при кручении:

Амплитуда цикла напряжений при кручении, МПа:

![]() ,

,

где ![]() –

крутящий момент на валу колеса, Н∙мм;

–

крутящий момент на валу колеса, Н∙мм;

![]() –

момент сопротивления круглого сечения при кручении,

–

момент сопротивления круглого сечения при кручении, ![]() .

.

![]()

По рекомендации принимаем коэффициент, корректирующий влияние среднего напряжения цикла на сопротивление усталости, равным:

ψτ = 0.05

![]() МПа

МПа

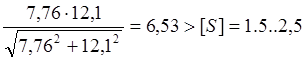

Фактический коэффициент запаса усталостной прочности:

Sрасч =  -

условие прочности выполняется.

-

условие прочности выполняется.

Диаметр ступицы, мм определяют

![]() ,

,

где d – диаметр вала под колесом;

Длина ступицы, мм

![]()

![]() ;

;

![]() ;

; ![]()

Толщина обода колеса, мм

![]()

![]()

![]()

Толщина диска, мм

С=0,3b2![]() мм

мм

Диаметр отверстий, мм

![]() ;

;

![]() ;

;

![]()

![]()

Осевая сила Fа=98 H;

d2п=20 мм;

Полная радиальная нагрузка на опоры:

ΣRA=![]() =

=![]() =268,16 Н;

=268,16 Н;

ΣRВ=![]() =

=![]() =236,72 Н;

=236,72 Н;

По таблице П.3 выбираем:

серия подшипника №36204,

C=12,1 кH,

C0=8,31 кH;

1) Определение осевых составляющих S1 и S2 от радиальных нагрузок:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.