Як розтискні елементи застосовують кульки, планки і розрізні втулки. Приклад одного з цих пристроїв показаний на рисунку 4. Для точного центрування застосовують також втулки з гідропластмасою, гофровані втулки, а також пристрої мембранного типу. Добрий результат можна одержати також, якщо замість одної циліндричної оправки застосувати їх набір, в якому одна оправка відрізняється від іншої на дуже малу величину (5—10 мкм). Для установки вузьких деталей застосовують також ступінчасті оправки з невеликим перепадом діаметрів ступенів. У цих випадках вплив зазору на точність вимірювання може бути значно зменшене. Контрольні оправки повинні мати гладку робочу поверхню (8—10-й класи чистоти). Похибки форми цієї поверхні припускається в мінімальних межах (звичайно не більш 5 мкм). Для зменшення зносу оправки піддають термічній обробітці до твердості HRC 55—60. При діаметрі оправки більш 60 мм їх доцільно робити порожнистими. При перевірці деталей на биття оправки встановлюють в центрах або в призмі. При установці в центрах необхідно враховувати можливість неспіввісності і погрішності виконання центрових гнізд. Від пошкодження в процесі експлуатації центрові гнізда оберігаються захисними фасками або виточками торців. Установку деталей отворами на оправку і пальці застосовують не тільки для перевірки концентричності і перпендикулярності торців. Ця схема широко використовується в контрольних пристосуваннях для

Рисунок 5 - Схема розрахунку погрішності установки на два отвори, що мають зміщену вісь перевірки співвісності отворів, міжосьових відстаней, а також відстаней від осі розточувальних отворів до паралельно розташованих площин.

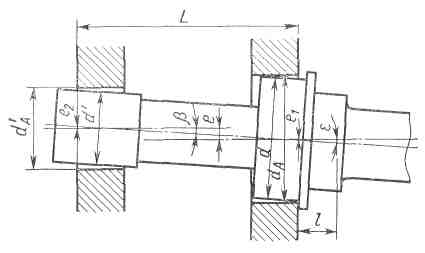

При установці деталей ступінчастим отвором на палець або оправку потрібно враховувати можливу неспіввісність ступенів отвору. Згідно рисунку 6, вісь оправки встановиться в цьому випадку під кутом β. При малих е

![]()

де е — неспіввісність отворів деталі;

L — відстань між торцями отворів, в які вводиться оправка;

и

и

(величини dA, d'A, d і d' видно з креслення).

Якщо міжосьова відстань вимірюється на відстані l від торця деталі, то погрішність установки оправки в цьому перетині

е = l tg β +e1.

Окрім розглянутих схем установки, в контрольних пристосуваннях зустрічаються також різні поєднання елементарних поверхонь як установчі бази (площина — зовнішня циліндрична поверхня, площина — отвір і ін.). При виборі принципової схеми контрольного пристосування слід суміщати установчі і вимірювальні бази деталі, що перевіряється. В той же час повинна дотримуватися постійність контакту опор пристосування і його вимірювального пристрою з наперед певними ділянками базових елементів деталі. Недотримання цих умов приводить до неправильної схеми контролю, зумовлюючої спотворення його результатів.

Назвемо цю погрішність розміру, що перевіряється, погрішністю базування εб. Для кожної схеми установки вона визначається на основі

Рисунок 6 - Схема вимірювання діаметрів валів при різних положеннях вимірювального пристрою геометричних розрахунків. Для даної схеми установки при перевірці партії деталей під погрішністю базування умовимося розуміти різницю εб= δ1-δ, де δ1— різниця граничних показань вимірювального пристрою; δ— різниця граничних значень дійсних розмірів перевіряємих деталей. На відміну від похибки базування, що є полем, може мати місце погрішність вимірювання одиничних деталей, під якою розуміють різницю між показником вимірювального пристрою і дійсним (поточним) розміром.

Погрішність базування залежить від схеми установки і в деяких випадках від положення вимірювального пристрою. Ця величина може бути позитивною і негативною. Розглянемо визначення цієї величини на прикладах установки валів в призму (рисунок 6).

При вимірюванні діаметру валів підведенням вимірювального пристрою до їх нижньої і верхньої утворюючих (рисунок 6а) різницю його показань на підставі раніше одержаних залежностей

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.