Контрольні пристосування звичного або автоматичного типу повинні забезпечувати задану точність і продуктивність контролю, бути зручними в експлуатації, простими у виготовленні, надійними при тривалій роботі і економічними.

ОСНОВНІ ЕЛЕМЕНТИ КОНТРОЛЬНИХ ПРИСТОСУВАНЬ

Контрольне пристосування складається з установчих, затискних, вимірювальних і допоміжних елементів, установлених в корпусі пристосування.

Установчими називають ті елементи, на які деталь (вузол), що перевіряється, ставиться своїми вимірювальними базами відносно вимірювального пристрою. Для установки на базові площини застосовують постійні опори з сферичними і плоскими головками, опорні пластинки (рисунок 1), а також спеціальні деталі (сектори, кільця), залежно від конфігурації бази в плані. Опори з сферичними головками застосовують для установки деталей на чорнові (необроблені) бази; для установки на чисто оброблені бази використовують опори з гладкою і достатньо розвиненою поверхнею. Для підвищення зносостійкості опори рекомендується термічно обробляти до твердості HRC 55—60.

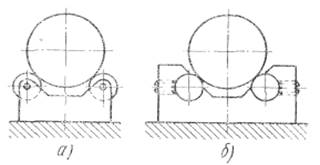

Рисунок 1 - Призми з роликами (а) і з переставними валами (б)

Для установки на зовнішні циліндрові поверхні використовують призми. Оскільки контакт деталі з призмою відбувається по дуже вузьких майданчиках (теоретично лініям), спостерігається порівняно швидкий знос опорних площин і втрата точності контрольного пристосування. Для усунення цього застосовують призми з роликами (рисунок 1а), або переставними валами (рисунок 1б). До робочих поверхонь призм для підвищення зносостійкості припаюють також пластинки з твердого сплаву. Кут призми α і положення вимірювального елементу роблять вплив на точність вимірюваного діаметрального розміру.

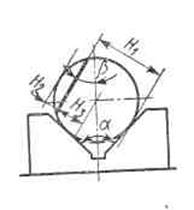

Використовуючи приведений раніше висновок погрішності базування для розміру Н2 (рисунок 2), одержимо поле погрішності вимірювання за наявності достатньо великого плоского торця вимірювального наконечника:

, де δ — допуск на діаметр деталі;

, де δ — допуск на діаметр деталі;

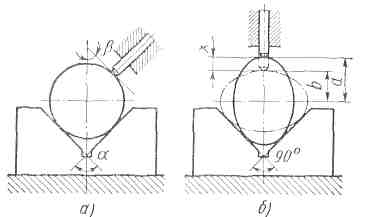

β— кут установки вимірювального інструменту (рисунок 3а).

|

Рисунок 2 – Схема установки на призму

Найбільша точність вимірювання виходить при

оскільки при цьому ∆ = 0. Для найбільш споживаних призм з кутом а = 90° значень β слідує приймати рівним 45°. Користуючись призмою, можна перевірити правильність циліндрової поверхні. Еліпсна поперечного перетину може бути легко виявлена як різниця х між великою а і малої b осями еліпса при обертанні деталі в призмі (рисунок 3б) з кутом а = 90°. В цьому випадку вісь деталі не міняє свого положення по висоті.

|

Рисунок 3 - Схема контролю циліндричної деталі в призмі

Конусність можна знайти по різниці свідчень вимірювального приладу в двох різних поперечних перетинах деталі. Для перевірки деталей на радіальне або осьове биття застосовують установку на одне або два співвісні циліндрові отвори. Проста схема установки має місце при посадці деталі, що перевіряється, на гладкі циліндричні оправки або палець. Тут необхідно зважати на погрішності вимірювання через радіальний зазор між базовим отвором і оправкою. Щоб усунути вплив зазору, застосовують конічні оправки

(конусність 1 : 1000—1 : 10 000) або розтискні оправки і пальці. На конічній оправці деталь, що перевіряється, не має точної фіксації по довжині, і її торець може мати биття відносно осі оправки. Величина биття на радіусі r∆ = rk, де k— конусність оправки. Крім того, ці оправки не застосовують для установки на співвісні отвори.

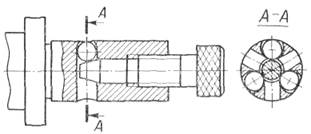

Рисунок 4 - Схема пристрою з розтискними кульками для вибірки радіальних зазорів

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.