|

Структура элемента |

Тип СЭ |

Isc mA/cm2 |

Uoc mV |

FF,% |

КПД, % |

|

FMWT |

поликристаллический |

34,0 |

607 |

68 |

14 |

|

MWA |

поликристаллический |

34,66 |

610 |

74,3 |

15,7 |

|

MWA |

монокристаллический |

37,15 |

612 |

73,6 |

16,8 |

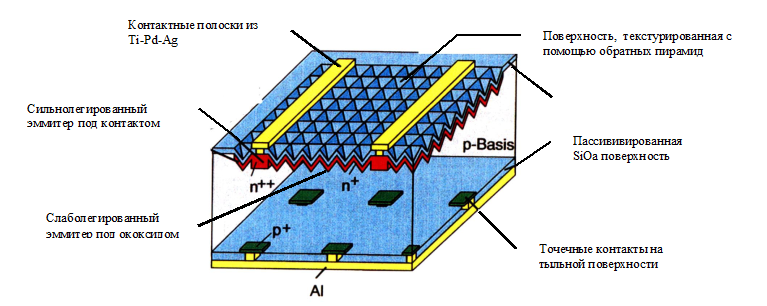

Разработка высокоэффективных ФЭП. В лабораторных разработках кремниевых фотоэлектрических преобразователей получены ФЭП с КПД 20-24% из кремния, выращенного методом зонной плавки [6]. Разработка высокоэффективных ФЭП одновременно проводилась двумя группами исследователей. В Сиднейском Университете группой профессора М. Грина были разработаны так называемые PERL1–элементы. В Фрагенховском институте солнечной энергии группой профессора В. Веттлинга были получены LBSF2–элементы. Элементы получили общее название LBSF/PERL. На рисунке 5 показана структурная схема LBSF/PERL элемента. Важнейшие его характеристики:

- глубоко и сильнолегированный эмиттер, находящийся под контактом;

- поверхностный, слаболегированный эмиттер, находящийся под оксидом,

- узкие (10 микронные) контактные полоски из Ti-Pd-Ag,

- текстурированная с помощью обратных пирамид поверхность (селективное травление),

- пассивация (почти) всей поверхности с помощью SiO2,

- точечные контакты с локальной диффузией бора на тыльной стороне.

Рис.5 Структурная схема LBSF/PERL элемента.

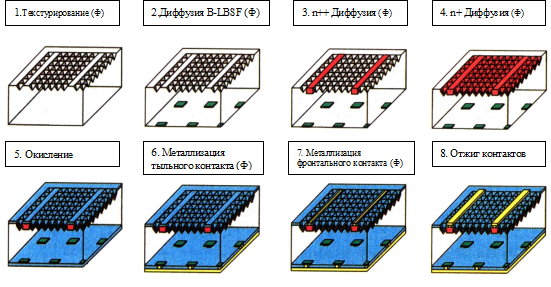

Чтобы минимизировать потери при затенении и рекомбинации на металлических контактах, необходимы очень тонкие контакты, под которыми находятся сильнолегированные области. Эти тонкие структуры можно получить только с помощью фотолитографии. Основные технологические этапы изготовления LBSF/PERL элемента, имеющего эффективность 20-24%, представлены на рис. 6. Этапы, использующие фотошаблон отмечены буквой (Ф). Несмотря на высокую эффективность ФЭП, технология их изготовления трудоемка и не может пока использоваться в массовом производстве.

Рис. 6 Технологические этапы формирования LBSF/PERL элемента.

Смысл разработок этого элемента состоял в том, чтобы лучше понять физические процессы, происходящие в солнечном элементе и приблизиться к верхней границе КПД, которая для кремния составляет примерно 28%.

Тонкопленочные кристаллические кремниевые элементы. Чтобы добиться значительного снижения стоимости ФЭП из кристаллического кремния, необходимо обратить внимание на подложку, стоимость которой составляет до 50% стоимости солнечного модуля. Возможность получения высокоэффективных ФЭП на недорогих подложках кристаллического кремния обладает огромным потенциалом, но реализация данного метода в промышленном масштабе потребует значительных разработок и исследований в этой области. Суть одного из методов состоит в том, что на кристаллической высоколегированной кремниевой подложке выращивается тонкий слой кристаллического кремния методом эпитаксии. Преимущество метода в том, что слой кремния имеет крупнозернистую кристаллическую структуру, (или даже монокристаллическую), зависящую от характеристик, используемых кремниевых подложек. Эпитаксиальные слои получают методом химического осаждения из газовой фазы CVD или эпитаксией из жидкой фазы - LPE. Метод CVD более изучен, т.к. длительное время применялся в микроэлектронике. Используемые для эпитаксиального роста кремния подложки – это недорогие кремниевые подложки, которые не могут быть использованы для получения высокоэффективных ФЭП. Подложки могут быть из монокристаллического или поликристаллического кремния, а также металлургического кремния глубокой очистки. Эффективность экспериментальных ФЭП в слоях толщиной 37 мкм, выращенных на монокристаллических высоколегированных подложках, составила 17,6% .[7]. При получении ФЭП в эпитаксиальных слоях на поликристаллических высоколегированных подложках, включающих процесс дополнительной обработки - наводораживании эпитаксиального слоя - можно получить КПД при толщине слоя в 20 мкм около 14% в лабораторных и более 13% в промышленных условиях. При использовании металлургического кремния с поверхностью, текстурированной механическим способом, были получены солнечные элементы 100х100 мм2 с эффективностью 12%. [3].

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.