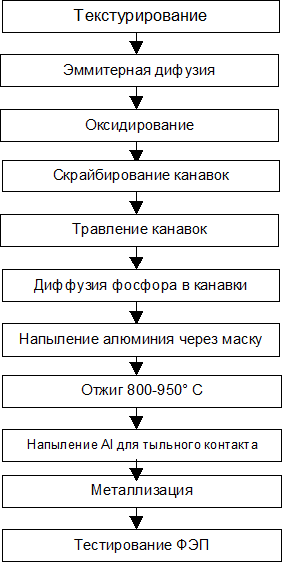

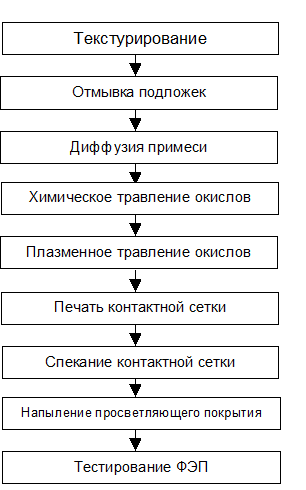

Схема основных технологических этапов производства ФЭП методом трафаретной печати и методом скрытого контакта представлена на рис. 4.

а) б)

Рис. 4 Схема технологического процесса производства ФЭП а) методом трафаретной печати б) методом скрытого контакта

Эффективность фотоэлектрических преобразователей, получаемых из монокристаллического кремния по технологии трафаретной печати, составляет 13-15%, по технологии скрытого контакта - 16,5% [3]. Эффективность фотоэлектрических преобразователей, получаемых из поликристаллического кремния по технологии трафаретной печати - 12,5-13,5% [3].

Совершенствование технологии трафаретной печати. Технология трафаретной печати является наиболее простой. Поэтому проводится много исследований по ее совершенствованию.

Основные пути совершенствования этой технологии:

- повышение поглощающей способности поверхности ФЭП

- снижение электрических потерь на границе Si- проводник.

Повышение поглощающей способности достигается путем текстурирования поверхности ФЭП, нанесение антиотражающих покрытий, а снижение электрических потерь путем использования селективного легирования.

В промышленности в настоящее время исследованы различные способы текстурирования поверхности: механическое образование V-образных канавок, химическое травление, ионное реактивное травление. Механическое скрайбирование было тщательно изучено рядом Европейских институтов в рамках проекта «HEXSI» (высокоэффективные кристаллические кремниевые солнечные элементы) [4]. В рамках проекта были разработаны и испытаны различные резцы для получения на пластинах кремния V-образных канавок, исследована геометрия полученной текстурированной поверхности. Стандартная промышленная технология трафаретной печати была адаптирована к пластинам с V-образными канавками. Эффективность фотоэлектрических преобразователей из поликристаллического кремния площадью 100 мм² с текстурированной механическим способом поверхностью, полученных в лабораторных условиях, составила 16% [4]. Однако, несмотря на то, что на подложках с V-образной текстурой получены самые высокие значения токов короткого замыкания для поликристаллического кремния, проблема воспроизводимости результатов, связанная с металлизацией фронтальной поверхности методом трафаретной печати, остается нерешенной.

При текстурировании поверхности методом химического травления или ионного травления подложки в плазме хлора проблем контакта не возникает. Под действием травильного раствора или сухой плазмы хлора образуются микроскопические пирамидальные структуры независимо от кристаллографической ориентации и неровности поверхности, как на монокристаллических, так и поликристаллических кремниевых подложках. Использование кислотного травления для текстурирования поверхности наряду с просветляющим покрытием, позволяет получить эффективность ФЭП 100х100 мм из поликристаллического кремния на уровне 16,2-16,5% [3]. Данная технология хорошо подходит и для элементов большего размера: были получены ФЭП с эффективностью 15,7% из поликристаллического кремния размером 125х125 мм² [3]. Реактивное ионное травление- процесс бесконтактного сухого травления- прекрасно подходит для текстурирования поверхности хрупких солнечных элементов большой площади 125х125 мм и более.

Другим направлением, по которому проводится совершенствование технологии производства ФЭП, является селективное легирование. Методик получения селективного эмиттера разработано много, однако большинство из них являются слишком сложными или слишком дорогими. Наибольший интерес вызывает способ одноэтапной селективной диффузии из фосфорсодержащей пасты. Этот процесс включает в себя нанесение фосфорсодержащей пасты на подложку через трафарет аналогичный трафарету для металлизации контактов и проведение диффузии в конвейерной печи. При этом области, на которые непосредственно наносится паста, оказываются глубоко легированными, а в области между полосками пасты диффузия происходит из газовой фазы, образуя мелкозалегающий p-n переход. Преимуществом способа является то, что процесс не требует дополнительного травления или маскирования поверхности.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.