предотвращения износа шлицевых соединений вертикальной передачи усилено крепление гайки, по которому вместо четырёх болтов М12×1,25×30-66-05 ГОСТ7808-70, введены шесть болтов М12×1,25×30-88-38 ГОСТ7805-70, имеющие размер под ключ 19 вместо 17 и изготовленные из стали 38×С вместо стали 40.

– Текущий ремонт ТР-1, ТР-2.

а) Выполнить работы, производимые при техническом обслуживании ТО-3 и кроме того, проверить величину камеры сжатия у одного из цилиндров.

Примечание: В связи с изменением угла закрутки торсионного вала, не производить сравнения результатов измерений камеры сжатия при провороте коленчатого вала по часовой стрелке и против неё. камеру сжатия проверить только при проворачивании коленчатого вала по ходу дизеля.

б) Проверить угол опережения коленчатых валов, который должен быть 12+1º. Если угол опережения отличается от установленного, вертикальную передачу разобрать, устранить износ или заменить изношенные детали.

– Текущий ремонт ТР-3.

а) Произвести измерение бокового зазора между зубьями шестерён нижнего и верхнего коленчатого вала и вертикальной передачи.

б) Вертикальную передачу снять с дизеля и отремонтировать в соответствии с технологической инструкцией, приведённой в данном проекте [4].

3.2 Ведомость объёма работ по ремонту деталей вертикальной передачи

Неисправности и конкретные работы по их устранению представлены в таблице 3.1

|

Таблица 3.1 |

– |

Ведомость объёма работ по ремонту деталей вертикальной передачи |

||||

|

Наименование деталей |

Неисправности деталей |

Контролируемый параметр и инструмент |

Способ устранения неисправности |

Способ восстановления |

||

|

Корпус |

износ |

до 0,15 мм более 0,15 мм нутромер, щуп |

ремонт ремонт |

хромирование, нанесение эластомера ГЭН-130 запрессовка стального кольца |

||

|

трещины |

несквозные L < 40 мм несквозные L ≥ 40 мм сквозные штангенциркуль, молоток, обмеловка |

ремонт замена замена |

холодная сварка – – |

|||

|

Вал торсионный |

изгиб |

≥ 0,5 мм станок, индикатор |

замена |

– |

||

|

трещины |

магнитный дефектоскоп |

замена |

– |

|||

|

задиры, риски |

лупа |

ремонт |

зачистка, полировка |

|||

|

износ: по диаметру шлицов резьбы ниток |

≥ 0,34 мм S < 1,6 мм более двух штангенциркуль, калибр, мерная линейка |

замена замена ремонт |

– – перерезать на допускаемый размер |

|||

|

Продолжение таблицы 3.1 |

||||||

|

Наименование деталей |

Неисправности деталей |

Контролируемый параметр и инструмент |

Способ устранения неисправности |

Способ восстановления |

||

|

Ступица |

трещины |

дефектоскоп |

замена |

– |

||

|

износ |

прилегание S < 70% |

ремонт |

наплавка, электро-литическое осталивание |

|||

|

задиры, риски |

лупа |

ремонт |

механическая обработка или наплавка с последующей обработкой |

|||

|

износ или срыв резьбы |

калибр, метрический инструмент |

ремонт |

перерезать на ремонтный размер |

|||

|

выработка шпоночного паза |

b ≥ 22,5 мм мерная линейка |

ремонт |

механическая обработка до допускаемого размера или наплавка с последующей механической обработкой до чертёжного размера |

|||

|

Втулка шлицевая, муфта шлицевая |

трещины |

лупа |

заменить |

– |

||

|

сколы |

лупа |

замена |

– |

|||

|

забоины, задиры |

l < 0,5 мм l ≥ 0,5 мм |

ремонт заменить |

зачистить – |

|||

|

зазор |

δ ≥ 0,25 мм набор щупов |

заменить |

– |

|||

|

Валы верхний и нижний |

трещины, плены |

магнитный дефектоскоп |

заменить |

– |

||

|

задиры конусной поверхности вала |

≥ 1,5 мм < 1,5 мм лупа, штангенциркуль |

заменить ремонт |

– гальваническое осталивание, обработка с последующей наплавкой |

|||

|

износ, овальность и конусность |

≥ 0,012 мм микро-метрическая скоба |

ремонт |

хромирование, осталивание, вибродуговая наплавка |

|||

|

износ или срыв резьбы |

калибр, метрический инструмент |

ремонт |

вибродуговая наплавка с последующей нарезкой резьбы |

|||

|

Продолжение таблицы 3.1 |

||||||

|

Наименование деталей |

Неисправности деталей |

Контролируемый параметр и инструмент |

Способ устранения неисправности |

Способ восстановления |

||

|

или переточка на меньший размер |

||||||

|

задиры, риски |

лупа |

ремонт |

зачистить |

|||

|

выработка шпоночного паза |

мерная линейка |

ремонт |

механическая обработка до допустимого размера или заварка паза с нарезкой нового со смещением на 180º |

|||

|

Шестерни |

излом зубьев, трещины |

лупа |

замена |

– |

||

|

коррозионные язвы зубьев |

S ≥ 10 % мерная линейка |

замена |

– |

|||

|

вмятины на поверхности зубьев |

S ≥ 50 мм2 h ≥ 0,5 мм штангенциркуль, мерная линейка |

замена |

– |

|||

|

износ зуба |

b1 ≤ 16,6 мм b2 ≤ 11,5 мм штангенциркуль |

замена |

– |

|||

|

износ, задиры, риски на посадочной поверхности |

лупа, штангенциркуль |

ремонт |

хромирование, осталивание с последующей обработкой |

|||

|

Нажимные фланцы |

задиры, забоины на опорной поверхности |

лупа |

ремонт |

проточка на станке |

||

|

Втулка распорная |

износ на торцах |

штангенциркуль |

ремонт |

наварить и проточить |

||

|

Кольца проставочные и регулировочные |

трещины |

лупа |

замена |

– |

||

|

Гайки крепления ступицы, подшипников и торсионного вала |

трещины, сорванные нитки резьбы, крупные заусеницы |

лупа |

замена |

– |

||

|

вмятины, задиры на опорной поверхности |

лупа |

восстановление |

зачистка шабером или напильником |

|||

|

Подшипники качения |

трещины, сколы |

лупа |

замена |

– |

||

|

цвет побежалости |

лупа |

замена |

– |

|||

|

Продолжение таблицы 3.1 |

||||||

|

Наименование деталей |

Неисправности деталей |

Контролируемый параметр и инструмент |

Способ устранения неисправности |

Способ восстановления |

||

|

выбоины, выкрашивание или шелушение на беговых дорожках |

лупа |

замена |

– |

|||

|

износ посадочной поверхности |

< 0,3 мм ≥ 0,3 мм штангенциркуль |

восстановление замена |

нанесение клея ГЭН 150 (В) |

|||

|

надломы, сквозные трещины, выработка гнёзд сепараторов, обрыв или ослабление заклёпок |

лупа |

замена |

– |

|||

4 РАЗРАБОТКА ТЕХНОЛОГИИ РЕМОНТА ЗАДАННОЙ СБОРОЧНОЙ ЕДЕНИЦЫ

4.1 Составление структурной схемы технологического процесса ремонта

Разработку структурной схемы ремонта сборочной единицы ведём согласно [5].

Технологический процесс любой сборочной единицы тепловоза состоит из следующих последовательных операций: предварительная очистка, разборка, подетальная очистка, дефектировка, восстановление, сборка и регулировка (проверка).

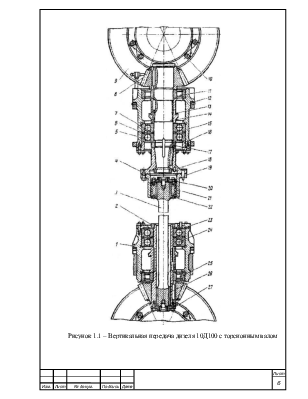

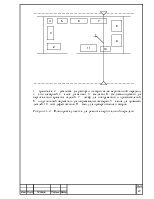

Структурная схема технологического процесса ремонта вертикальной передачи дизеля 10Д100 представлена на рисунке 4.1 в виде блок-схемы.

4.2 Разработка технологических документов – маршрутной карты, технологической инструкции, карты эскизов

К технологическим документам относятся: маршрутная карта (МК), технологическая инструкция (ТИ) и карты эскизов (КЭ).

Маршрутная карта предназначена для описания технологического процесса ремонта сборочной единицы, включая контроль и перемещение по всем операциям, различных технологических методов в технологической последовательности с указанием данных об оборудовании, технологической оснастке, материальных нормативах и трудовых затратах. Маршрутная карта заполняется в соответствии с требованиями ГОСТ 3.1105-84, на формах 2 и 1б (ГОСТ 3.1118-82). МК представлены в приложении А.

Технологическая инструкция предназначена для описания технологических процессов, методов и приемов, повторяющихся при ремонте деталей сборочной единицы. Технологическая инструкция заполняется в соответствии с требованиями ГОСТ 3.1105-84, на формах 5 и 5а (ГОСТ 3.1105-84). ТИ представлены в приложении В.

Карта эскизов является графическим документом, содержащим эскизы, схемы и таблицы и предназначена для пояснения выполнения технологического процесса ремонта деталей сборочной единицы, включая контроль и перемещение. Карта эскизов заполняется в соответствии с требованиями ГОСТ 3.1105-84, на формах 7 и 7а (ГОСТ 3.1105-84). КЭ представлены в приложении Б.

Методика заполнения МК, ТИ и КЭ подробно изложена в [6].

Рисунок 4.1 – Структурная схема ремонта вертикальной передачи дизеля

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.