СОДЕРЖАНИЕ

ВВЕДЕНИЕ. 5

1 УСЛОВИЯ РАБОТЫ СБОРОЧНОЙ ЕДЕНИЦЫ НА ТЕПЛОВОЗЕ. 6

2 НЕИСПРАВНОСТИ РОТОРА И ПОДШИПНИКОВ ТУРБОКОМПРЕССОРА ЧТК, ИХ ПРИЧИНЫ И СПОСОБЫ ПРЕДУПРЕЖДЕНИЯ.. 9

3 ОБЪЕМ РАБОТ ПРИ РЕМОНТЕ ТУРБОКОМПРЕССОРА ЧТК НА ТЕПЛОВОЗЕ. 11

3.1 Общие требования к объему работ турбокомпрессора ЧТК согласно правилам ремонта тепловозов. 11

3.1.1 Общие требования к объему работ по ремонту турбокомпрессора ЧТК при ТО-3. 11

3.1.2 Общие требования к объему работ по ремонту турбокомпрессора ЧТК при ТР-1. 12

3.1.3 Общие требования к объему работ по ремонту турбокомпрессора ЧТК при ТР-3. 12

3.2 Ведомость объема работ по ремонту ротора и подшипников турбокомпрессора. 16

4 РАЗРАБОТКА ТЕХНОЛОГИИ РЕМОНТА ЗАДАННОЙ СБОРОЧНОЙ ЕДИНИЦЫ.. 18

4.1 Составление структурной схемы технологического процессаремонта. 18

4.2 Разработка технологических документов – маршрутной карты, технологической инструкции и карты эскизов. 24

4.3 Организация рабочего места и техника безопасности при ремонте сборочной единицы.. 25

5 КОНСТРУКЦИЯ, РАБОТА И РАСЧЕТ СПЕЦИАЛЬНОГО ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ.. 31

5.1 Конструкция и работа стенда для промывки масляной системы турбокомпрессора. 31

5.2 Расчет основных элементов проектируемой технологической оснастки. 32

6 ЭФФЕКТИВНОСТЬ ПРИМЕНЕНИЯ РАЗРАБОТАННОГО ОБОРУДОВАНИЯ.. 39

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ.. 47

МАРШРУТНАЯ КАРТА

ТЕХНОЛОГИЧЕСКАЯ ИНСТРУКЦИЯ

КАРТА ЭСКИЗОВ

Технологический процесс представляет собой совокупность процессов труда и естественных процессов, необходимых для изготовления определенного вида продукции. Основными элементами определяющими процесс труда, а, следовательно, и технологический процесс, являются целесообразная деятельность или сам труд, предметы труда и средства труда. Целесообразная деятельность или сам труд осуществляется человеком, который затрачивает энергию для выполнения различных механических движений, наблюдения и контроля над воздействием орудий труда на предметы труда (изделия).

Изделием является любой предмет или набор предметов труда, подлежащих изготовлению.

Процесс ремонта включает процессы очистки, дефектации, восстановительной и прочностной технологии; процесс сборки, узловую и общую сборку, испытание, окраску и т. д.

Организация технологического процесса призвана постоянно обеспечивать рациональное взаимодействие всех звеньев технологического процесса для получения наибольшего эффекта при наименьших затратах.

В данном курсовом проекте рассмотрены условия работы, неисправности, а также разработана технология ее ремонта. Было применено специальное технологическое оборудование и определена эфективность его применения в процессе ремонта.

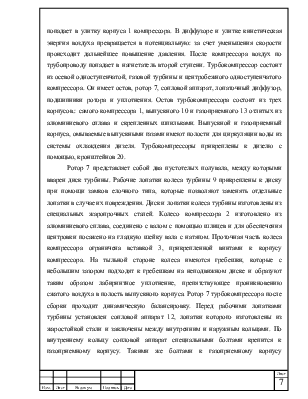

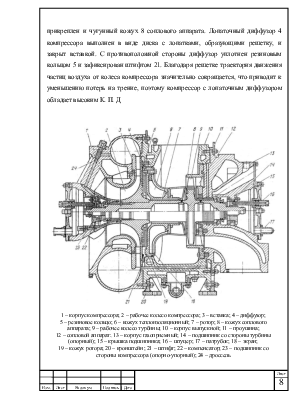

Турбокомпрессор – это агрегат, объединяющий осевую, одноступенчатую реактивную газовую турбину и центробежный одноступенчатый компрессор.

Изменение состояния деталей турбокомпресора ЧТК вызывается преимущественно воздействием на него внешних условий, которые проявляются в виде механических и тепловых нагрузок. Турбокомпрессор работает в условиях высоких температур. Выпускные газы достигают температуры 450-5400С, что в свою очередь неблагоприятно сказывается на деталях турбокомпрессора. Образуются нагары (закоксовывание) в лабиринтах, лопатках соплового аппарата и турбинного колеса вследствие нарушения процесса сгорания топлива в дизеле. Происходит абразивный износ или поломка турбинного колеса вследствие попадания в воздух абразивных частиц и в выпускные газы частей изломанных поршневых колец. Максимальная частота ротора турбокомпресора ЧТК тепловозных дизелей достигает 17000-18000 об/мин. Поэтому его ротор должен быть качественно отбалансирован иначе могут произойти износ и разрушение подшипников, колес и валов турбокомпрессора. Из всего вышеописанного условия турбокомпрессора можно отнести к очень тяжелым.

Турбокомпрессор ЧТК (рисунок 1) применяется в качестве первой ступени системы надува дизеля 14Д40. Отработанные газы из цилиндров двигателя по выпускным коллекторам

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.