фрезерование замыкающей части замка, овального отверстия замка, шипа замка;

- фрезерование противовеса лапы замкодержателя;

- фрезерование овального отверстия замкодержателя;

- фрезерование квадратной части валика подъемника;

- обработка замка, замкодержателя, предохранителя и подъемника на заточном станке или шлифовальной машиной;

- проверка шаблонами.

При ремонте маятниковой подвески осуществляется:

- наплавка маятниковой подвески;

- обработка наплавленной поверхности на заточном станке или шлифовальной машине;

- проверка шаблоном.

4 Технически обоснованная норма времени ремонта автосцепного устройства

Расчет технически обоснованной нормы времени на разборку, ремонт и сборку автосцепного устройства будем осуществлять с учетом освидетельствования поглощающего аппарата.

Норму времени, необходимую для производства работ определим по формуле:

![]() (1)

(1)

где ![]() - оперативное время, мин.;

- оперативное время, мин.;

![]() - подготовительно заключительное время,

мин.;

- подготовительно заключительное время,

мин.; ![]() -

время организационного и технического обслуживания

Ра бочего места, мин.;

-

время организационного и технического обслуживания

Ра бочего места, мин.;

![]() -

время, связанное с естественными надобностями рабочего и отдыхом, мин.

-

время, связанное с естественными надобностями рабочего и отдыхом, мин.

При расчете норм времени принимаем [1]:

![]() (2)

(2)

![]() (3)

(3)

![]() (4)

(4)

При расчете составляющих нормы времени на разборку используем соотношения (2)-(4).

В соответствии с [7] принимаемым оперативным временем,

необходимое для разборки автосцепного устройства ![]() .

.

Тогда

![]()

![]()

![]()

Норма времени на разборку автосцепного устройства составляет [(1)]:

![]()

4.2 Технически обоснованная норма времени при производстве электросварочных работ

При ремонте деталей механизма автосцепного устройства ![]() [7]:

[7]:

![]()

![]()

![]()

![]()

4.3 Технически обоснованная норма времени обработку

После наплавки производятся:

- токарные работы:

а) расточка овального отверстия замка, ![]() [7]

;

[7]

;

б) обточка шипа замка, ![]() ;

;

в) обточка валика подъемника, ![]() ;

;

г) обточка верхнего плеча предохранителя, ![]() ;

;

д) рассверловка отверстия под шип замка, ![]() ;

;

е) рассверловка отверстия предохранителя, ![]() .

.

Норма времени на токарные работы:

![]()

- строгальные работы:

а) замыкающая часть замка, ![]() ;

;

б) противовес замкодержателя, ![]() ;в)

лапа замкодержателя,

;в)

лапа замкодержателя, ![]() ;

;

Норма времени на строгальные работы:

![]()

- фрезерные работы:

а) замыкающая часть замка, ![]() ;

;

б) овальное отверстие замка, ![]() ;

;

в) шип замка, ![]() ;

;

г) противовес замкодержателя, ![]() ;

;

д) лапа замкодержателя, ![]() ;

;

е) овальное отверстие замкодержателя, ![]() ;

;

ж); квадратная часть валика подъемника, ![]() ;

;

Норма времени на выполнение фрезерных работ:

![]()

Общее время на обработку:

![]()

4.4 Технически обоснованная норма на выполнение слесарных работ.

При выполнении слесарных работ производится обработка на заточном станке или шлифовальной машине, разделка трещин для заварки, проверка шаблонами до и после ремонта.

В соответствии с нормами времени [7] принимаем

оперативное время на выполнение слесарных работ ![]() Тогда:

Тогда:

![]()

![]()

![]()

![]()

5 Выбор оборудования и оснастки

5.1 Оборудование, приспособления для технологического процесса и их эскизы

На производственных участках вагоноремонтных предприятий автосцепки снимают с вагонов и ставят их на место отремонтированных с помощью различных самоходных тележек, имеющих несколько гнезд на поворотном и подвижном подъемнике, предназначенном для установки и транспортировки автосцепок.

Для ремонта автосцепного устройства оборудуются подвижными или стационарными стендами обычно с поворотными гнездами на 4-12 мест для установки ремонтируемых автосцепок, самоходными саморазгружающимися тележками для транспортировки мелких деталей, моечными машинами или выварными ваннами, сварочными агрегатами, установки для проведения магнитопорошковой дефектоскопии, стендами–контователями, прессами для правки с нагревательной печью, шлифовальными машинами. Кроме того, производственные участки оборудованы долбежным, поперечнострогальным, вертикально- и горизонтально – фрезерным, токарным, а также специальными приспособлениями для обработки замка, шипа и других деталей.

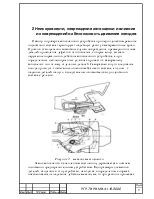

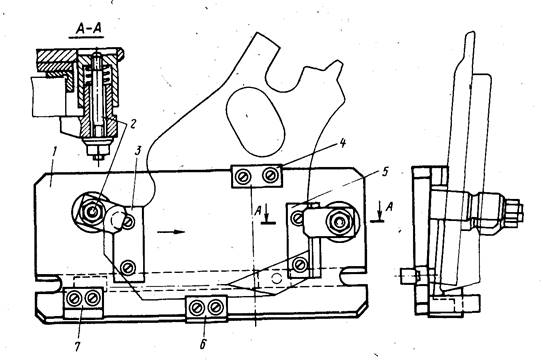

Приспособление для строгания или фрезерования замыкающей поверхности замка (рисунок 8) состоит из основания (стальной лист) 1, на котором размещены зажимные болты 2, указатели 7 наименьшей допускаемой толщины замка и упоры 3, 4 и 5, обеспечивающие установку замка под углом 50 (что необходимо при обработки поверхности).

Рисунок 8 – Приспособление для обработки замыкающей поверхности замка

К приспособлению установленному на столе строгального или вертикально-фрезерного станка, болтами 2 крепится замок таким образом, что бы его нижняя часть касалась выступа опоры 5, а торцовая поверхность упиралась в установочную призму 6. Поверхность зацепления обрабатывают резцом на строгальном станке или торцовой фрезой на вертикально-фрезерном станке, предусмотренного чертежом, что определяется по указателю 7; расстояние между резцом и указателем должно быть не более 1 мм.

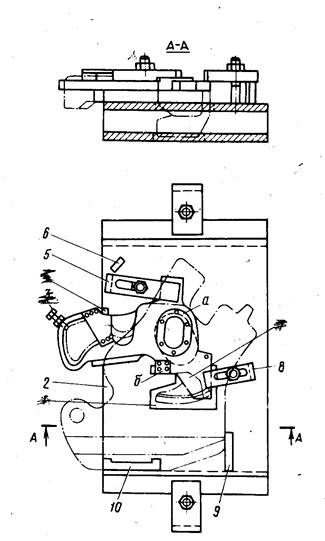

Наиболее сложной операцией при ремонте деталей механизма сцепления является обработка цилиндрических поверхностей после наплавки. Такие операции рекомендуется выполнять на фрезерном станке с применением специальных приспособлений (рисунок 9). Оно состоит из основания 2, на котором закреплены установочные пластины для правильного расположения деталей и зажимы для их закрепления. Обрабатываемый замок устанавливается так, чтобы его ударная поверхность прижималась к упору 10, а нижняя опорная часть — к планке 9, и закрепляется в таком положении планками 8 и 5, причем планку 5 поворачивают, чтобы она упиралась в упор 6.

Рисунок 9 – Приспособление для обработки замка и замкодержателя

Наплавленные поверхности шипа для предохранителя и станки овального

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.