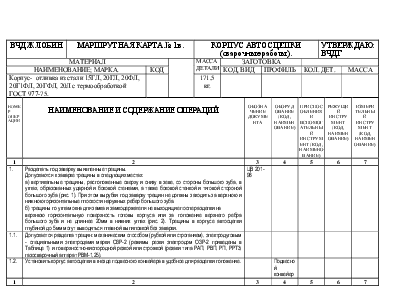

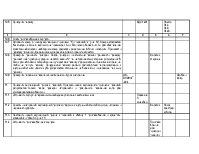

трещины по углам окна для замка и замкодержателя не выходящие после разделки на верхнюю горизонтальную поверхность головы корпуса или за положение верхнего ребра большого зуба и не длиннее 20мм в нижних углах (рис. 2). Трещины в корпусе автосцепки глубиной до 5мм могут выводиться плавной выпиловкой без заварки.

ЦВ 201-98

1.1.

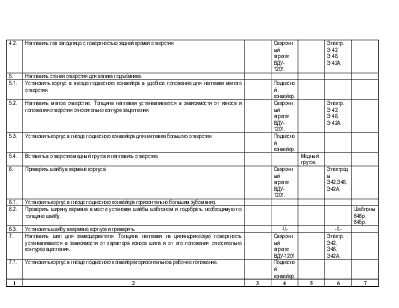

Допускается разделка трещин: механическим способом (рубкой или строганием), электродуговым - специальными электродами марки ОЗР-2 (режимы резки электродом ОЗР-2 приведены в Таблице 1) и поверхностно-кислородной резкой или строжкой (резаки типа РАП, РВП, РП, РРТ3; газосварочный аппарат РВМ-1,25).

1.2.

Установить корпус автосцепки в гнезде подвесного конвейера в удобное для разделки положение.

Подвесной конвейер

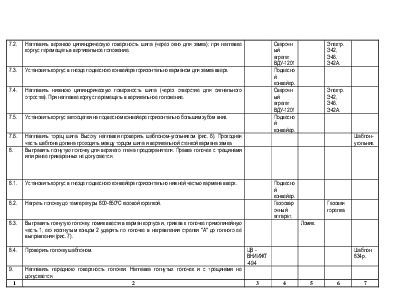

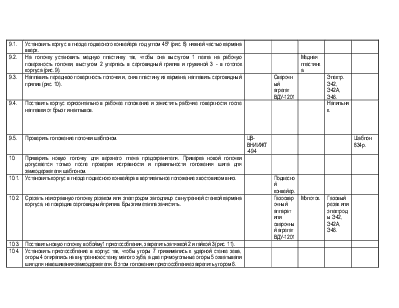

1

2

3

4

5

6

7

1.3

Разделать трещины. Разделка трещин производится следующим образом:

Сварочный агрегат ВДМ-1201

Электроды ОЗР-2

1.3.1.

Первичные трещины в месте перехода от головки к хвостовику разделывать на глубину 10-12мм длиной на 5-10мм больше в ту или другую строну от концов видимой части трещины.

1.3.2.

Повторные трещины, образовавшиеся по ранее выполненному сварному шву, необходимо разделывать на полную толщину стенки хвостовика с оставлением перемычки в корне разделки толщиной 2-4мм. Длина разделки должна быть на 5-10мм больше в ту или другую сторону, чем длина ранее заваренного шва. При этом весь ранее наплавленный металл должен быть удален. В случае сквозного прожога стенки хвостовика заварку прожженного места производить электродами диаметром 3 мм током 110-130 А до образования перемычки.

1.3.3

Первичные трещины в верхнем и нижнем углах окна для замка (рис. 2) разделывать на полную глубину залегания трещины и длиной на 5-8мм больше, чем длина видимой трещины (рис. 3а).

1.3.4

Первичные трещины в верхнем 4 и нижнем 5 углах окна для замкодержателя (рис. 2) разделывать от их конца с выходом в окно на глубину 20мм (рис. 3).

1.3.5

Повторные трещины в углах ''3'' и ''6'', образовавшиеся по ранее выполненному шву, разделывать, как указано в п.п. 1.3.3 - 1.3.4 и длиной на 5-8 мм больше, чем длина ранее выполненной заварки. Ранее наплавленный металл должен быть удален.

1.3.6

Трещины в углах, образованных ударной стенкой зева и боковой стенкой большого зуба и трещины в перемычке между отверстиями для сигнального отростка и направляющего зуба замка необходимо разделывать на полную глубину их залегания.

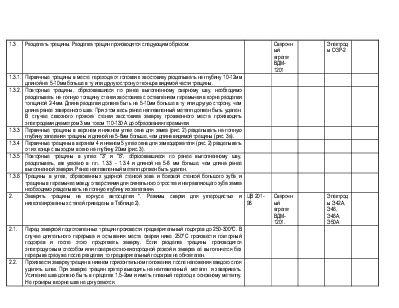

2.

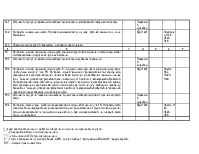

Заварить трещины на корпусе автосцепки *. Режимы сварки для углеродистых и низколегированных сталей приведены в Таблице 2).

ЦВ 201-98

Сварочный агрегат ВДМ-1201.

Электроды Э42А, Э46, Э46А, Э50А

2.1.

Перед заваркой подготовленных трещин произвести предварительный подогрев до 250-300ºС. В случае длительного перерыва и остывания места сварки ниже 250°С произвести повторный подогрев и после этого продолжать заварку. Если разделка трещины производится электродуговым способом или поверхностно-кислородной резкой и заварка её выполняется без перерыва сразу же после разделки, то предварительный подогрев не обязателен.

2.2.

Произвести заварку трещин в нижнем горизонтальном положении; после наложения каждого слоя удалять шлак. При заварке трещин кратер выводить на наплавленный металл и заваривать. Усиление шва должно быть в пределах 1,5-2мм и иметь плавный переход к основному металлу. Не провары в корне шва не допускаются.

1

2

3

4

5

6

7

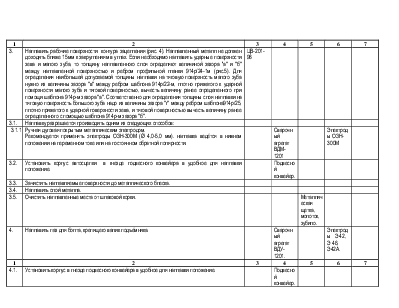

3.

Наплавить рабочие поверхности контура зацепления (рис. 4). Наплавленный металл не должен доходить ближе 15мм к закруглениям в углах. Если необходимо наплавить ударные поверхности зева и малого зуба, то толщину наплавленного слоя определяют величиной зазора ''а'' и ''б'' между наплавленной поверхностью и ребром профильной планки 914р/24-1м (рис.5). Для определения наибольшей допускаемой толщины наплавки на тяговую поверхность малого зуба нужно из величины зазора ''в'' между ребром шаблона 914р/22-м, плотно прижатого к ударной поверхности малого зуба и тяговой поверхностью, вычесть величину ранее определенного при помощи шаблона 914р-м зазора ''а''. Соответственно для определения толщины слоя наплавки на тяговую поверхность большого зуба надо из величины зазора ''г'' между ребром шаблона914р/25, плотно прижатого к ударной поверхности зева, и тяговой поверхностью вычесть величину ранее определенного с помощью шаблона 914р-м зазора ''б''.

ЦВ-201-98

3.1.

Наплавку разрешается производить одним из следующих способов:

3.1.1

Ручная дуговая покрытым металлическим электродом.

Рекомендуется применять электроды ОЗН-300М (Ǿ 4,0-5,0 мм). наплавка ведётся в нижнем положении на переменном токе или на постоянном обратной полярности.

Сварочный агрегат ВДМ-1201

Электроды ОЗН-300М

3.2.

Установить корпус автосцепки в гнезде подвесного конвейера в удобное

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.