Содержание

Введение

1 Методы защиты резинотехнических изделий от воздействия окружающей среды

2 Методика определения свойств резинотехнических изделий

2.1 Нанесения защитных вакуумных полимерных покрытии

2.2 Определения механических свойств

2.3 Определения стойкости к воздействию окружающей среды

2.4 Определения поверхностной энергии

2.5 Электронно-микроскопических исследований

2.6 Исследования с помощью ИК МНПО

3 Защитные свойства вакуумных полимерных покрытий на РТИ

3.1 Молекулярная структура однокомпонентных покрытий ПЭ,ПТФЭ после климатических испытаний

3.2 Краевой угол смачивания

3.3 Механические свойства резины ИРП1078 после испытаний

4 Технология формирования защитных вакуумных полимерных покрытий на манжете

5 Экономический расчет стоимости покрытия манжеты

6 Техника безопасности при работе с вакуумным оборудованием

7 Заключение

Литература

Введение

Последние 50 лет характеризуются бурным развитием различных отраслей промышленности, связанных с производством синтетических материалов, пришедших на смену традиционным, получаемым из природного сырья. Особенно широко используются каучуки, из которых путем вулканизации получают резины. Резинотехнические изделия (РТИ) широко применяются в качестве уплотняющих элементов в различных машинах, механизмах и аппаратах. В настоящее время изделия из резин применяют во всех отраслях машиностроения. Наиболее важными из них являются контактные уплотнения, шины автомобилей, амортизаторы, ремни гибких передач, шланги для перекачки топлив и др.

В атмосферных условиях резины быстро стареют и утрачивают свои ценные физические и механические свойства. Для повышения долговечности РТИ их модифицируют различными химическими веществами, препятствующими развитию процессов разрушения. В настоящее время применяют поверхностную модификации.

Одним из методов поверхностного модифицирования является плазмохимическое модифицирование (ПХМ). Этот метод не требует изменения рецептуры резин, технологии и технической оснастки при их производстве, незначительно влияет на объемные свойства резин, т.к. затрагивает лишь тонкие приповерхностные слои толщиной от единицы до десятков микрометров.

В связи с этим темой дипломного проекта являлось исследование триботехнических характеристик наносимых покрытий на резину ИРП 1078 после климатических испытаний и сравнение их с исходными. А также выяснили какое покрытие является наиболее стойким к воздействию окружающей среды.

1 Методы защиты резинотехнических изделий от воздействия окружающей среды

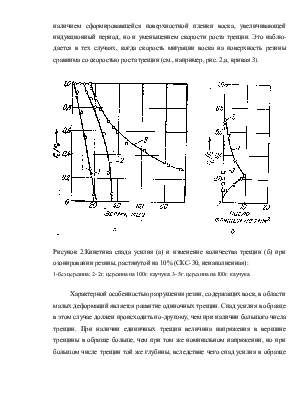

При защите от озона инертность поверхностной пленки достигается обработкой резины, приводящей к уменьшению ненасыщенности полимера (гидрирование, обработка меркаптанами), покрытием поверхности озоностойкими полимерами или введением в резиновую смесь воскообразных веществ, мигрирующих на поверхность резины. Наиболее распространенным является последний метод, причем воски применяются как в отдельности, так и в сочетании с противоозонсстарителями.

Обычно считается, что воскообразные вещества оказывают защитное действие только при статических деформациях. Однако есть указания, что в отдельных случаях они эффективны и при динамических деформациях резин. Основные параметры, определяющие; защитные свойства воскообразных веществ, недостаточно ясны. Попытка связать эти свойства с «основной вязкостью» («основная вязкость»—величина, получающаяся из температурной зависимости вязкости расплава воска при ее экстраполяции к 25 °С, т. е. к температуре, при которой воски находятся в твердом состоянии) не принесла успеха, о чем свидетельствуют диаметрально противоположные выводы сделанные в двух работах. По одной рекомендации защитный воск должен обладать небольшой основной вязкостью, по другой—большой.

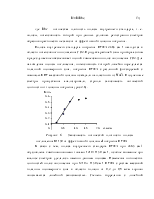

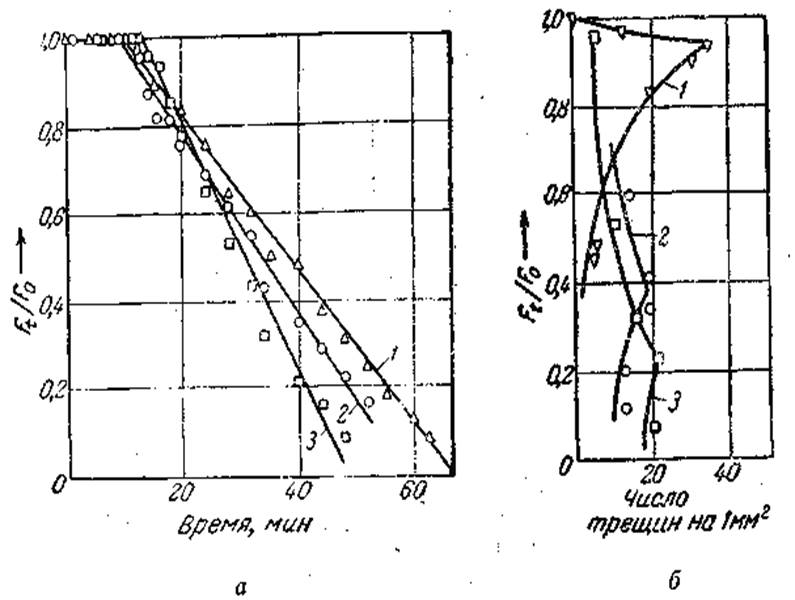

Как следует из большинства работ, воски с хорошими защитными свойствами должны быть микрокристаллическими, чтобы создавать плотную пленку на поверхности, и температурный интервал их размягчения должен согласовываться с предполагаемой температурой эксплуатации резиновых изделий. Исследование объективными методами (по кинетике спада усилия в растянутом образце и по кинетике изменения числа трещин) влияния восков на долговечность резин показало, что при больших деформациях на резине, содержащей воск, образуется меньше трещин, чем на резине без воска.

Рисунок 1. Кинетика спада

усилия (а) и изменение количества трещин (б) при озонировании резины,

растянутой на 20% (СКС-30, ненаполненная):

Рисунок 1. Кинетика спада

усилия (а) и изменение количества трещин (б) при озонировании резины,

растянутой на 20% (СКС-30, ненаполненная):

1-без церезина; 2- 2г. церезина на 100г. каучука; 3- 5г. церезина на 100г. каучука.

Вследствие большего перенапряжения в вершинах трещин спад усилия, характеризующий скорость роста трещин, происходит быстрее и время до разрыва сокращается. Чем больше введено воска, тем долговечность резин (т. е. время, за которое Ft/ Fo становится равным нулю) при больших

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.