1.1 Проектирование технологического процесса ремонта основной продукции отделения

1.1.1 Общие положения

В соответствии с Правилами ремонта каждая колесная пара должна удовлетворять требованиям Инструкции по формированию, ремонту и содержанию колесных пар тягового подвижного состава (ТПС) железных дорог колеи 1520 мм . Колесные пары ТПС с подшипниками качения должны также удовлетворять требованиям действующей Инструкции по содержанию и ремонту узлов с подшипниками качения локомотивов и моторвагонного подвижного состава ЦТ – 3781 1979г.

Колесные пары ТПС, эксплуатирующегося со скоростями свыше 140 км/ч, должны, кроме того, удовлетворять требованиям действующей Инструкции по технологическому обслуживанию и эксплуатации сооружений, устройств подвижного состава и организации движения на участках обращения скоростных пассажирских поездов.

Изготовление и ремонт ведомых зубчатых колес тяговых редукторов с упругими резинометаллическими элементами, узлов и деталей приводов колесных пар с опорно-рамным и опорно-осевым подвешиванием тяговых электродвигателей должны производиться согласно требованиям соответствующих действующих чертежей, правил ремонта, технологических инструкций, ремонтных руководств и ГОСТ 11078.

Выполнение требований указанной технической документации обязательно для всех работников, связанных с формированием, освидетельствованием, ремонтом и эксплуатацией колесных пар.

Каждая колесная пара должна иметь на оси, четко поставленные знаки о времени и месте формирования, полного освидетельствования и клейма о приемке ее при формировании и полном освидетельствовании.

1.1.2 Основные неисправности колесных пар.

При движении тепловоза колесная пара направляет его по рельсовому пути и воспринимает от тепловоза все нагрузки на рельсы и обратно. Она жестко воспринимает удары на стыках рельс и от неравномерности пути, подвергается сложному поперечному изгибу в кривых, работает по синусоидальному циклу. Поэтому она должна обладать высокой прочностью и износостойкостью, достаточной упругостью для уменьшения ударов, иметь небольшой вес для уменьшения влияния неподрессоренной массы колес на рельсовый путь.

Содержание и ремонт колесных пар тепловозов осуществляют в соответствии с инструкцией по формированию и содержанию колесных пар тягового подвижного состава железных дорог колеи 1520 мм. Выполнение требований обязательно для всех работников, связанных с формированием, освидетельствованием, ремонтом и эксплуатацией.

Характерными неисправностями колесных пар являются:

– износ бандажей (прокат), выбоины, ползуны, подрез гребня;

– ослабление бандажа, колесного центра, зубчатого колеса;

– трещины, вмятины, отколы зубьев зубчатого колеса;

– трещины, риски, забоины, вмятины на шейках оси.

Выбоины или ползуны па поверхности катания бандажа образуются вследствие заклинивания колесных пар при неправильном торможении, разрушении роликоподшипников, заклинивании зубчатой передачи.

Вертикальный подрез гребня и остроконечный накат возникают при неправильной установке колесных пар в раме тележки или работе тепловозов на участках с кривыми малого радиуса. При перекосе колесной пары в раме происходит набегание на рельс гребня бандажа отстающего колеса и поперечное скольжение бандажа по рельсу. При движении тепловоза происходит износ бандажей по кругу катания, называемый прокатом. На поверхности катания бандажей могут быть трещины, плены, раковины и выщерблины.

Под раковинами [F1] понимаются пороки металлургического происхождения в виде неметаллических включений (песка, шлака) внутри металла и пустот от усадки металла при неравномерном остывании, выходящих на поверхность катания колеса по мере его износа.

Выщерблины – это выкрашивание металла на поверхности катания колеса. Ослабление бандажа на колесном центре происходит при недостаточном натяге, нарушении температурного режима при посадке бандажа (неравномерный нагрев, быстрое остывание), а также при заклинивании колесных пар при торможении. Ослабление посадки колесного центра или зубчатого колеса на оси возникает, как правило, при нарушении их напресовки. Дефекты зубьев в зубчатой передаче возникают вследствие частого боксования колесных пар, износа в зубьях и нарушения зацепления, загрязнения и недостатка смазки в тяговом редукторе.

Трещины и плены на поверхности оси образуются из-за скрытых пороков металла (пустот, неметаллических включений, микротрещин) и усталости металла от значительной знакопеременной нагрузки, действующей на ось.

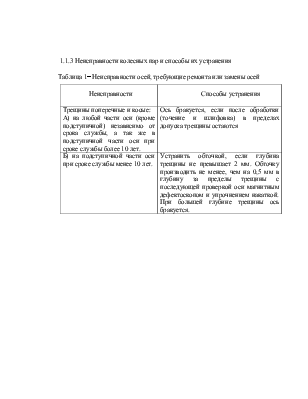

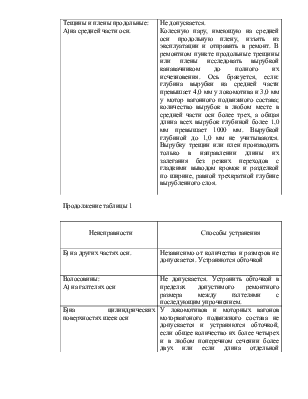

Риски, вмятины, забоины, на оси – результат неосторожного обращения в процессе перемещения, при хранении колесных пар, неправильного монтажа и проворачивания внутренних колец роликоподшипников, загрязнения и недостаточного количества смазки. Основные неисправности колесных пар и способы их устранения представлены в таблице 1 и 2.

1.1.3 Неисправности колесных пар и способы их устранения

Таблица 1- Неисправности осей, требующие ремонта или замены осей

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.