Задание

В данной контрольной работе необходимо рассчитать технологическую себестоимость изготовления стойки домкрата.

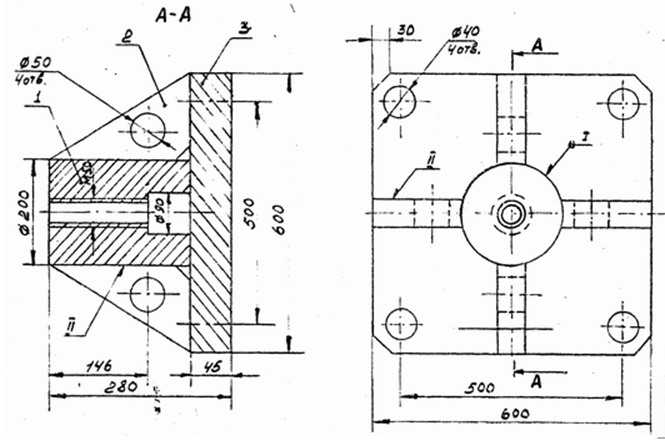

1-упор, 2-ребро (4шт), 3-основание

Рисунок 1 – Стойка домкрата

Таблица 1 – Исходные данные

|

Вариант |

Тип свар. соед. |

Материалы |

Годовой выпуск, шт |

|

|

1 |

2 |

|||

|

2 |

Т6 |

Т9 |

О9Г2С(40Х – поз.1) |

4500 |

Содержание

1 Определение типа производства…………………………………..………..….4

2 Расчет количества оборудования, рабочих мест основных и вспомогательных рабочих……..……………………..………….………….5

3 Расчет загрузки технологического оборудования и составлений графика-регламента работы…………………...………………….…..…….……..…..7

5 Расчет трудоемкости выполнения сварных работ на год ………………..….8

6 Расчет численности работающих в цехе ………………………………….…10

7 Расчёт фонда зарплаты рабочих…………………………………………...….11

8 Расход сварочных материалов и электроэнергии……………………………12

9 Определение текущих затрат на материалы…………………………………14

10 Расчет цеховой себестоимости………………………………………..……..15

Список использованных источников…………………………………………...17

1 Определение типа производства

Тип сварочного производства определим в зависимости от габаритов, массы, сложности конструкции, годовой программы выпуска.

Массу изделия определяем по формуле

![]() ,

(1)

,

(1)

где ![]() - масса

исходного материала, кг;

- масса

исходного материала, кг;

![]() - объем

исходного материала, м3;

- объем

исходного материала, м3;

![]() - удельная

плотность материала, кг/м3.

- удельная

плотность материала, кг/м3.

![]()

![]()

![]()

![]()

Конструкция является среднегабаритной, годовой выпуск 4500 шт.

Тип производства - серийный, характеризуемый широкой номенклатурой изготовляемых изделий и большим объемом выпуска изделий. Характеристика типа производства указана в таблице 2.

Таблица 2 - Характеристика типа производства

|

Тип производства |

Годовая программа деталей одного типоразмера |

||

|

Крупные до 15000 кг |

Средние до 2000 кг |

Малые до 100 кг |

|

|

Индивидуальное |

До 5 |

До 10 |

До 100 |

|

Серийное |

5 - 1 000 |

10 - 5 000 |

100 - 50 000 |

|

Массовое |

Более 1 000 |

Более 5 000 |

Более 50 000 |

2 Расчет количества оборудования, рабочих мест основных и вспомогательных рабочих

Расчет количества технологического оборудования производится на основе годовой трудоемкости сварочных работ проводимых в цехе, планируемого коэффициента выполнения норм, эффективного фонда времени работы оборудования. Определяется расчетное количество Ср и принятое Спр.

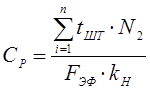

Расчетное количество единиц технологического оборудования (рабочих мест) Ср определяется по формуле (2)

,

(2)

,

(2)

где n – число операций сварочного процесса;

![]() -

норма времени выполнения i

– й операции (или элемента операции), ч;

-

норма времени выполнения i

– й операции (или элемента операции), ч;

![]() -

годовой объем выполнения сварочных работ, шт.;

-

годовой объем выполнения сварочных работ, шт.;

![]() -среднегодовой

эффективный фонд времени работы оборудования, ч;

-среднегодовой

эффективный фонд времени работы оборудования, ч;

![]() -

среднее значение выполнения норм времени,

-

среднее значение выполнения норм времени, ![]() =1,0 -

1,2.

=1,0 -

1,2.

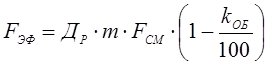

Эффективный фонд времени работы оборудования рассчитывается следующим образом

,

(3)

,

(3)

где ![]() -

количество рабочих дней в году, дн.,

-

количество рабочих дней в году, дн., ![]() = 256 -

258;

= 256 -

258;

![]() -

сменность работы,

-

сменность работы, ![]() = 1 - 2;

= 1 - 2;

![]() -

продолжительность рабочей смены, ч;

-

продолжительность рабочей смены, ч;

![]() -

плановые простои оборудования от номинального фонда времени работы

оборудования, %,

-

плановые простои оборудования от номинального фонда времени работы

оборудования, %, ![]() = 3 - 8.

= 3 - 8.

Общее количество рабочих дней в году:

365-(104+10)=256

Действительный годовой фонд времени рабочих представлен в таблице 3.

Таблица 3 - Действительный годовой фонд времени рабочих

|

Продолжительность |

Эффективный годовой фонд времени, ч |

Потери номин. годового фонда времени, % |

Действительный годовой фонд времени, ч |

|

|

Рабочей недели, ч |

Основного отпуска, дни |

|||

|

40 |

18 |

2048 |

8 |

1840 |

Нормативная

трудоемкость включает в себя подготовительно-заключительное (![]() ),

основное (

),

основное (![]() ) и

вспомогательное (

) и

вспомогательное (![]() )

время, а также время на обслуживание рабочего места (

)

время, а также время на обслуживание рабочего места (![]() ), время

на отдых и личные надобности (

), время

на отдых и личные надобности (![]() ), т.е.

соответствует величине штучного времени:

), т.е.

соответствует величине штучного времени:

![]() =

=![]() +

+![]() +

+![]() +

+![]() +

+![]() (4)

(4)

Основное время рассчитывается, исходя из скорости сварки (V, м/ч) и длины свариваемых швов (l, м)

![]() ,

(5)

,

(5)

где l - длина свариваемых швов, м;

n – количество проходов при сварке;

V – скорость сварки, м/ч.

Длину шва для сварки упора принимаем lуп = 0,63.

Длину шва для сварки ребер принимаем lр = (0,46+0,38)*4=3,36.

tосн=(0,63+3,36)*7/10=2,8

Остальные составляющие штучного времени можно определить укрупнено - пропорционально основному времени. Рекомендуются следующие соотношения:

- вспомогательное время ![]() = 10-15

% от

= 10-15

% от ![]() , tВСП = 0,28

ч;

, tВСП = 0,28

ч;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.