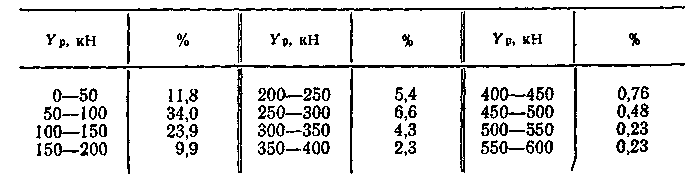

Нагруженность осей колесных пар определяется в основном статической и динамическими нагрузками от колебаний надрессорного строения, боковыми Y' и рамными силами Ур. Тензометрирование осей и расчеты показывают, что уровень напряжений от колебаний необрессоренных частей невелик. Динамические нагрузки от колебаний надрессорного строения тепловозов были рассмотрены в главе 5. Здесь необходимо рассмотреть рамные и боковые силы, влияние которых на нагруженность осей особенно возрастает при увеличении диаметра колес. Как известно, уровень Yp зависит от радиуса кривой и непогашенного ускорения анп. Для тепловозов 2ТЭ10В и 2ТЭ116 с унифицированными бесчелюстными тележками максимальные значения рамных сил в кривых радиуса 300—600 м при анп = 0,7 м/с2 и прохождении стрелочных переводов не превышает 60 кН. Распределение рамных сил Yv с учетом среднесетевого числа кривых и характерного для тепловозного полигона числа случаев прохода стрелочных переводов приведено в табл. 35. Число циклов нагружения оси тепловоза 2ТЭ10В при пробеге 1000 км составляет около 300 000 тыс. Пользуясь табл., легко получить, что за срок службы тепловоза ось будет подвержена более чем 1 • 107 циклам нагружений, соответствующих значениям рамных сил 50—60 кН. При определении соответствующих им значений Y' коэффициент трения между колесом и рельсом следует принимать не менее µ = 0,3.

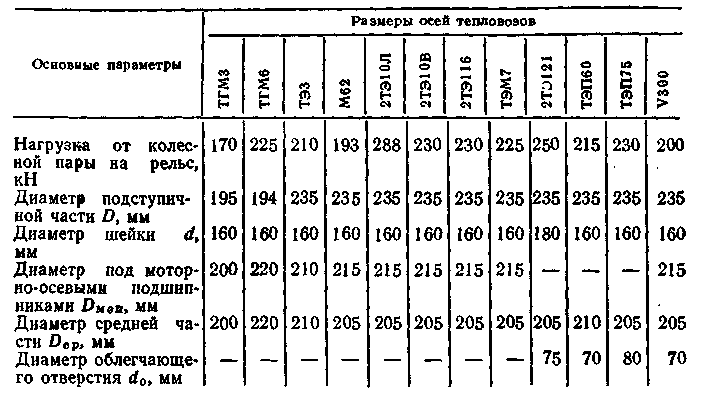

Рост нагрузок от оси колесной пары на рельсы и мощности тепловозов не сопровождается, как это видно из табл., увеличением диаметров осей. Поэтому чрезвычайно большое внимание следует уделять вопросам повышения усталостной прочности осей.

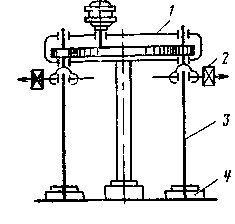

Экспериментальные работы по повышению усталостной прочности осей во ВНИТИ проводятся на осевых испытательных машинах. Машина состоит из станины с гнездами 4 для вертикальной установки одновременно четырех образцов осей 3 и металлоконструкции с шестеренным редуктором 1. Одним концом образец оси запрессовывают в ступицу-захват, которая крепится к станине, а на второй (верхний) конец образца крепят вибратор 2 центробежного типа. Вибраторы приводятся от шестеренного редуктора и вращаются синхронно. Образцы осей нагружаются знакопеременным круговым изгибающим моментом по симметричному циклу. Машины имеют сравнительно легкие фундаменты, несложны по конструкции, надежны в работе и просты в обслуживании. Машины оборудованы автоматическим устройством для остановки при образовании усталостной трещины в образце. Для этого на каждый образец устанавливается четырехконтактный датчик, включенный в цепь питания электродвигателя вибратора. При возникновении трещины увеличивается амплитуда колебаний образца, замыкаются контакты датчика и цепь питания электродвигателя разрывается.

При построении кривых выносливости изломом считалось полное разрушение оси или наличие усталостной трещины,

Схема машины для испытания осей и колес на усталость

распространяющейся на 2/3 длины окружности поперечного сечения и имеющей глубину до 1/3 диаметра оси.

Рассмотрим влияние концентраторов напряжений на усталостную прочность осей: гладкая неупрочненная ось, когда радиус галтели равен диаметру оси (а); ось с галтелью (б); ось с напрессованной втулкой /, не передающей внешнюю нагрузку (в); ось с напрессованной втулкой 2, передающей внешнюю нагрузку (г); давление в посадке соответствует давлению при запрессовке оси в колесный центр (90—95 МПа). При усталостных испытаниях разрушения образцов а и б происходили по сечению в месте перехода цилиндрической частя 75мм в галтели #=100 мм и R= 15 мм, образцов в — под напрессованной втулкой / на расстоянии 2—3 мм от ее нижнего конца, г — под втулкой 2 на глубине не менее 3—5 мм. Приведенные на данные иллюстрируют резкое снижение усталостной прочности осей от влияния посадки, передающей внешнюю нагрузку (вариант г).

И действительно, в условиях эксплуатации усталостные разрушения осей в основном возникают в подступичной части и реже в шейке. По статистическим данным, наиболее опасные зоны в подступичной части — участки, примыкающие к кромкам ступицы колеса. Частота появления трещин у наружных кромок (со стороны шейки) составляет 12 %, а у внутренних кромок 50 % всех повреждений. Трещины развиваются по окружности в периферийных слоях и имеют вид неглубоких сплошных или прерывистых надрезов. Для своевременного обнаружения трещин оси периодически проверяют ультразвуковым дефектоскопом.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.