10.3 Разработка последовательности и схемы базирования и закрепления деталей сборочной единицы

При базировании используется известное из механики правило шести точек, то есть при базировании по установочным элементам приспособления каждая деталь должна лишаться не более шести степеней свободы (не более шести опорных точек).

Первой на стол приспособления укладывается лист (поз. 6) ВКР.620602.10.01.01.006 и доводится до базирующих упоров приспособления и лишается шести степеней свободы. Фиксируется винтовыми прижимами.

Далее в призму базируется труба «Полустойки» и опирается торцом трубы на лист (поз. 6) ВКР.620602.10.01.01.006 . Базирование должно обеспечить требование соблюдения перпендикулярности оси трубы к плоскости листа (поз. 6) ВКР.620602.10.01.01.006 при доведении до упора, «Полустойка» фиксируется винтовым прижимом к призме. Далее для продолжения базирования, деталей изделия необходимо после приварки листа (поз. 6) ВКР.620602.10.01.01.006 и «Полустойки» очистить сварной шов от шлака для установки ребра жесткости (поз. 4) ВКР.620602.10.01.01.004.

При установки ребра жесткости (поз. 4) ВКР.620602.10.01.01.004 необходимо ставить его на направляющую поверхность и опорную, которые лишают только три степени свободы. Для лишения оставшихся степеней свободы необходимо подвести плоскость к одной из опорных поверхностей ребра жесткости и зафиксировать положение прижимом.

Схема базирования представлена на карте эскизов технологического процесса.

10.4 Выбор и обоснование конструктивных элементов приспособления

Из сборочного чертежа изделия и деталировки сборочной единицы выявляем следующие ее элементы:

- габаритные размеры, мм: 134х120х100 мм;

- шероховатость поверхностей равна шероховатости после проката;

- марка материала Сталь 14Г2;

- требуется подогрев до 250-300 Сº.

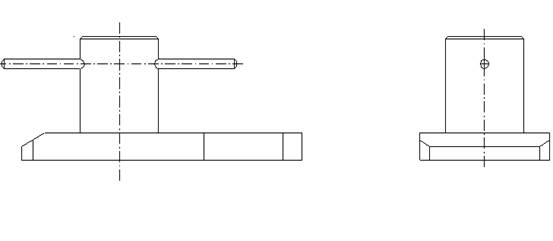

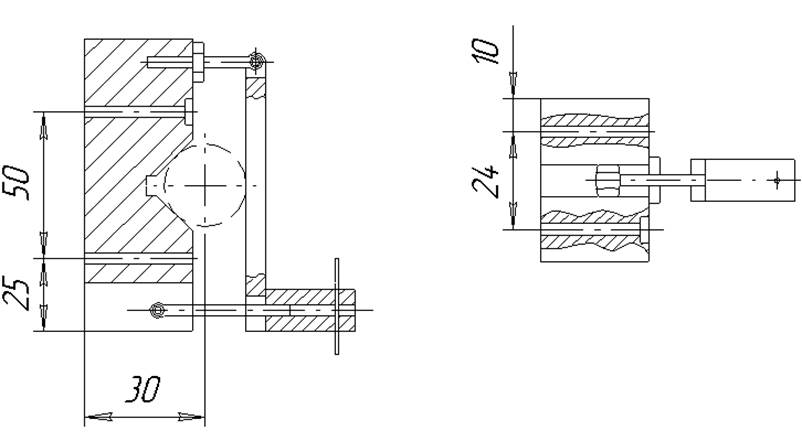

Исходя из разработанной схемы базирования, и закрепления выбираем два неподвижных упоров для листа (поз. 6) ВКР.620602.10.01.01.006, размерами 110х20х6 мм (рис.10.1) и 90х20х6 мм (рис.10.2), крепящиеся к основанию приспособления винтами и штифтами. Для обеспечения неподвижности листа (поз. 6) ВКР.620602.10.01.01.006, он прижимается двумя прижимами (рис.10.3) к основанию приспособления вдоль направляющей базы.

Рисунок 10.1 Рисунок 10.2

Рисунок 10.3

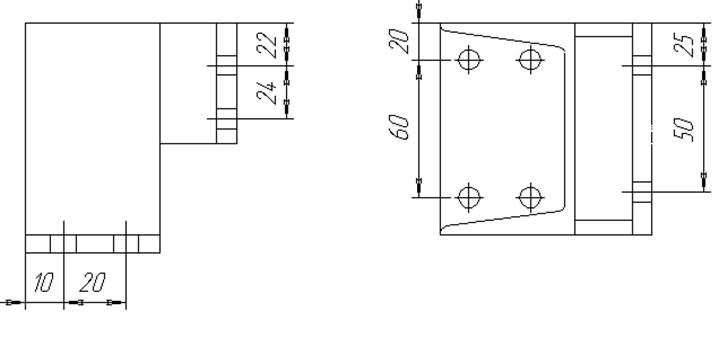

Для базирования «Полустойки» применяем зажим (рис.10.4), крепящийся к кронштейну зажима (рис.10.5) двумя винтами и двумя штифтами, который будет обеспечивать установочные размеры оси трубы от опорной поверхности листа 17 мм, и от направляющей поверхности листа 50 мм. Для фиксации «Полустойки» в зажиме используется откидной прижим.

Рисунок 10.4

Рисунок 10.5

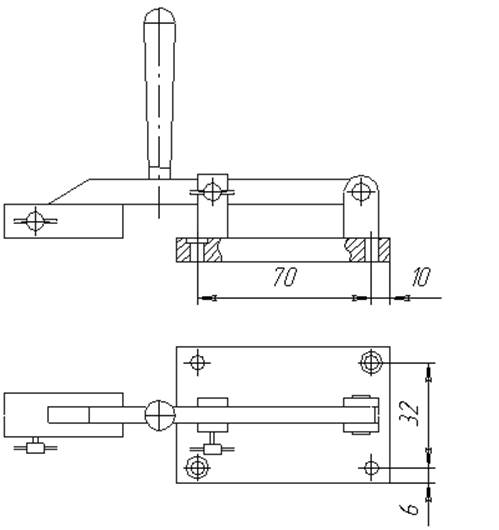

Для базирования ребра жесткости (поз. 4)ВКР.620602.10.01.01.004 используется держатель (рис.10.6), который присоединен к основанию приспособления двумя винтами и двумя штифтами, и при опускании на ребро жесткости фиксируется в пазе, винтовым прижимом.

Рисунок 10.6

10.5 Разработка компоновочной схемы и сборочного чертежа приспособления

Разработку компоновочной схемы и общего вида начинаем с нанесения контуров деталей, входящих в сварной узел. Затем вокруг контура узла наносим последовательно неподвижные упоры и прижимы. После этого прорисовываем контуры основания (рамы) приспособления.

При вычерчивании общего вида и деталей приспособления устанавливаются допуски на следующие размеры:

- размеры сопряжений, от которых зависит точность обеспечения технологических размеров свариваемой сборочной единицы. Допуск на такие размеры берем в 2 раза меньше на соответствующие технологические размеры, выдерживаемые при сварке, а именно на размер 17 мм берется допуск ±0,215 и размер 50 мм, допуск ±0,31;

на свободные размеры обработанных поверхностей берется допуск по 14 квалитету точности, а необработанные – по 16 квалитету точности. Схема проверки установочных размеров в приспособлении указана на (рис. 10.7) (см. ВКР.620602.10.03.00.000СБ).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.