Фожч, редактор журнала Plant Engineering

|

КЛЮЧЕВЫЕ ПОЛОЖЕНИЯ • Определение допустимого для Вашей местности уровня содержания загрязнений в стоках. • Зависимость выбора сепаратора масло вода от состава загрязнения. • Произведение утилизации фильтров в строгом соответствии с местными нормами. |

После принятия в 1970 году Закона о чистой воде законодательные органы на уровне штатов, а также местные законодатели разработали свои собственные инициативы, и надлежащая очистка сточных вод, образующихся на промышленных предприятиях, стала ключевым моментом законодательства по защите окружающей среды. Важность этого подтверждается примерами работы и экологическими требованиями, с которыми сталкиваются инженеры на производстве.

Утилизация отходов компрессорного масла, содержащегося в конденсате, представляет собой серьезную проблему из-за разнообразия регулирующих норм в стране. Например, допустимая концентрация загрязнения в сточной воде может изменяться от 10 до 100 ppm. Важно отметить, что подобные стандарты обычно применяются к общезаводским стокам, а не к какому-либо отдельному компрессору.

Поскольку местные, на уровне штатов, и федеральные нормы, касающиеся загрязняющих веществ, значительно разнятся друг от друга, инженерам-производственникам необходимы конкретные требования, относящиеся к их местности. Такую информацию можно легко получить у местных властей, отвечающих за охрану окружающей среды.

В процессе сжатия атмосферный воздух вместе с содержащимся в нем водяным паром и загрязняющими атмосферу веществами втягивается в воздухозаборник компрессора. Кроме того, камеры сжатия в большинстве компрессоров требуют масла для смазывания, уплотнения и на охлаждение.

После сжатия поток воздуха подается в охладитель. Во время его охлаждения конденсируется большая часть водяных и углеводородных паров. Дополнительная конденсация происходит при последующем охлаждении воздуха в трубопроводах и осушителях. Сконденсированную влагу необходимо удалять, чтобы не нанести вреда последующим процессам и элементам систем.

В процессе удаления влаги задействованы дренажные клапаны, установленные на вла-гоотделителях, коалесцирующие (анг. „объединять" „собирать вместе")* фильтры, ресиверы, влагопоглотители и отводные линии. Конденсат проходит через автоматические дренажные клапаны и по трубам поступает в сепараторы масло/вода для удаления из него масла перед сливом.

Если конденсат не подвергать обработке, его можно собирать в бочках или в цистернах-хранилищах. Затем бочки или цистерны направляются на соответствующие предприятия для переработки. Стоимость транспортировки, хранения и утилизации может превысить $500 за одну 55-галонную бочку (ок. 200 л)*. Типовой компрессор мощностью 25 л.с. (ок. 18 кВт)* может вырабатывать в сутки приблизительно 20 галлонов конденсата (ок. 75 л)*. За один месяц производится одиннадцать 55-галонных бочек. Таким образом, утилизация обойдется в $5500 в месяц - весьма значительная сумму.

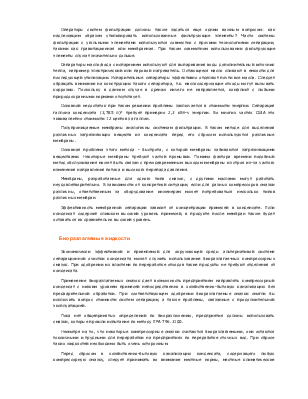

Поскольку в конденсате содержится приблизительно 99 % воды и 1 % масла (рис. 1), разработаны специальные сепараторы масло/вода, которые снижают содержание масла или вообще его полностью удаляют.

Указанное соотношение может меняться в зависимости от местных климатических условий. В сухих регионах или в холодных окружающих условиях из сжатого воздуха конденсируется меньше воды. Содержание масла остается тем же, поэтому его процентное содержание в конденсате возрастает.

Проблема обеспечения надлежащей сепарации конденсата весьма непроста, поскольку все охладители и смазки образуют с водой растворы. Конденсат может выглядеть чистым и в то же время продолжать содержать сотни ppm (частей на миллион) примесей.

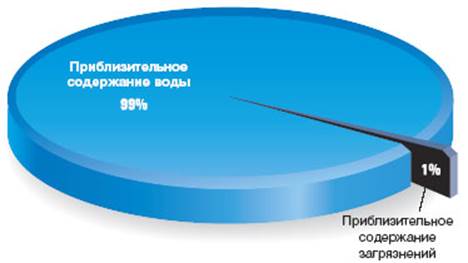

Сепараторы с химической абсорбцией заполнены химическими компонентами, разработанными для извлечения масла и отталкивания воды. Масляный конденсат после сброса давления поступает в сепаратор с химической абсорбцией, где масло связывается с сорбирующим материалом. Чистая вода далее поступает в дренажную линию (рис. 2).

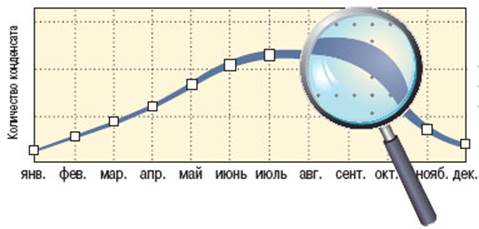

Срок службы химического сепаратора зависит от количества масла в конденсате. Концентрация масла в конденсате может быть невысокой - порядка 40 ppm, однако может достигать и значительно больших значений. Фактическая концентрация масла зависит от типа и характеристик компрессора, вида используемого масла и количества водяного пара в окружающем воздухе (рис. 3).

Если эффективность поглощения составляет примерно 50 % от массы сорбирующего слоя, то 15-галонный (ок. 57 л)* абсорбционный сепаратор может поглотить от 7 до 8 галлонов загрязнения (26-30 л)*.

Гравитационная сепарация осуществляется путем подачи конденсата в бак-отстойник.

Масло удаляется из верхней части, а вода отсасывается из донной части отстойника. Удаленная вода продолжает содержать масло. Его количество зависит от степени эмульги-рованности.

Гравитационные сепараторы просты по конструкции, поскольку они просто отделяют свободное масло, перемещающееся в верхнюю часть отстойника. Однако гравитационные сепараторы масло/вода неэффективны для масел, которые в воде образовали эмульсию. Такие масла естественным путем не будут отделяться от воды. Независимо от того, как долго будет находиться эмульсия в отстойнике, некоторое количество масла, в чрезмерном по федеральным нормам количестве, будет продолжать присутствовать в воде при любом типе используемого масла. Механическая сепарация осуществляется за счет падения давления в коалесцирующем фильтре, извилистого пути и явления олео-фильного притяжения. Падение давления в коалесцирующем фильтре вызывает у некоторого количества масла фазовое отделение и сепарацию.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.