Удельная материалоемкость машины МЛК-0 составляет 186,7 кг/(т*ч). К недостаткам машины разработчики относят высокое расположение оси формователя над поверхностью стилки, что приводит к сильному деформированию падающего куска, а также жесткое крепление мундштука формователя. Кроме того, первый недостаток предопределил необходимость высоко подымать над торфяной залежью кузов во время движения и при этом следить за постепенным увеличением угла наклона его, по мере выработки кузова, что нельзя признать удачным техническим решением. Частично устранить отмеченные особенности можно путем изменения конструкции рамы машины.

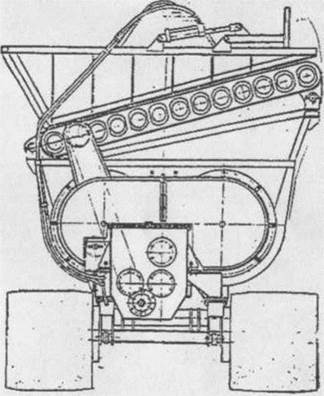

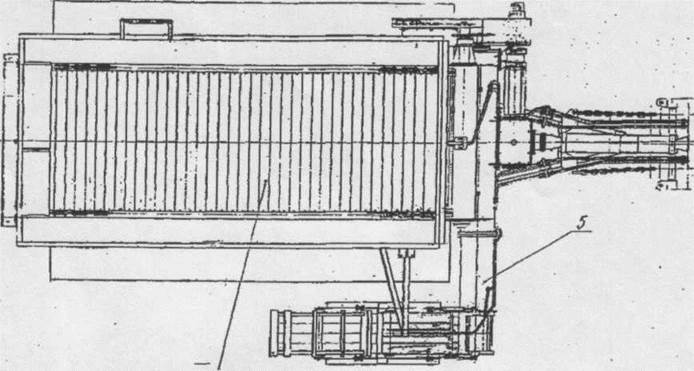

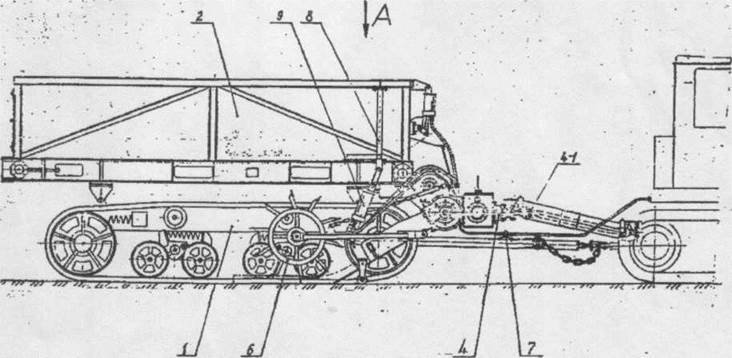

БЕЛНИИТОППРОЕКТом разработан комплекс машин для получения кускового торфяного или композиционного топлива на основе торфа и древесных опилок, показанный на рисунках 7,8 . Комплекс включает экскаватор загрузки, а также две вновь созданные институтом машины: гусеничную машину подготовки формуемой массы, снабженную бункером смесителя для торфа и опилок, шнековым грохотом-сепаратором, смесителем, системой разгрузки; стилочную машину ОТВ на гусеничном ходу, снабженную бункером со скребковым конвейером-питателем, винтовым перерабатывающим прессом, 4-х ручьевым формователем и колесным делителем выстилаемой торфяной ленты.

Опыт эксплуатации созданных машин на торфопредприятии «Зеленый бор» показал возможность получения качественного топлива, однако выявил ряд проблемных мест. При загрузке экскаватором большие порции торфа-сырца приводили к остаточным изгибным деформациям

а)

|

|

б)

Рисунок 7. Машина подготовки торфомассы: а)-вид сбоку; б)-вид сзади.

![]()

а) |

б)

Рисунок 8. Машина ОТВ для формования и выстилки торфомассы: а) вид сверху; б) вид сбоку.

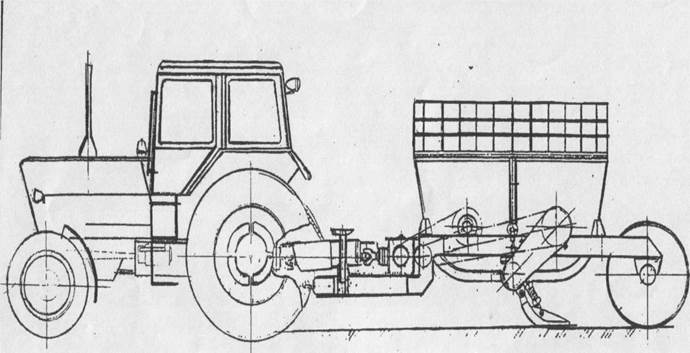

Рисунок 9 Полевой пресс в агрегате с трактором “Беларус”.

валов шнекового грохота-сепаратора машины подготовки массы, а при работе стилочной машины транспортер-питатель сгонял всю массу в сторону загрузочной щели пресса, что приводило к перегрузке передних частей гусеничного хода стилочной машины. Машины оказались громоздкими, излишне материало- и энергоемкими в расчете на единицу конечного продукта, и экономически не имеющими преимуществ перед ранее рассмотренными полевыми прессами, несмотря на большую производительность.

На рисунке 9 показан разработанный в России, г.Тверь полуприцепной полевой пресс для получения кускового топлива на основе торфа и древесных опилок путем влажного формования. Прицеп оборудован рамой, на которую установлен бункер с решеткой и со смесителем, металлические катки, поперечно расположенный винтовой перерабатывающий пресс с подъемным вручную и подпружиненным относительно залежи ручьевым формователем, раздаточный редуктор, вал приема мощности которого карданным валом соединяется с ВОМ трактора «Беларус», а выходные валы - цепными передачами с активными рабочими органами. Полевой пресс отличается простотой конструкции и удобством обслуживания при работе, малой удельной энергоемкостью.

На рисунке 10 представлена западная разработка пресс-формователя, компании Herbst, который имеет 6- ручьевой формователь, и небольшой бункер. Производительность по сырому продукту-5-10т/ч. ,вес установки-865 кг.,

Рисунок 10.Пресс компании Herbst.

Рассмотренные полевые прессы требуют для эффективной работы однородной торфяной массы без включений пневой древесины размером в поперечнике не более 25 мм, что в условиях торфяных месторождений нашей республики обеспечить сложно. Поэтому необходима технология с удалением таких включений или с предварительным измельчением и грохочением добываемого из карьера торфа-сырца и добавляемых твердых горючих отходов местных производств.

1.1.2. Мобильно-стационарные установки для получения композиционного кускового топлива

Мобильно-стационарный агрегат (МСА) - это модульная комбинированная машина, обеспечивающая производство формованного куска на основе торфа как при движении по торфяной карте производственной площади, так и в стационарных условиях, путем изменения условий и схемы использования функциональных модулей, приводимых либо от двигателя тягово-приводного звена, либо от съемных модулей-электродвигателей.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.