По результатам построений можем судить, что точка С имеет максимальное ускорение на холостом ходу, что подтверждается таблицей скоростей. Теперь можно строить графики скорости, ускорения и перемещения методами графического дифференцирования и интегрирования.

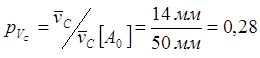

Примем

графический размер ![]() ,

но графический размер

,

но графический размер ![]() на

плане скоростей в положении А0. Посчитаем масштабный коэффициент

на

плане скоростей в положении А0. Посчитаем масштабный коэффициент  .

.

|

Положение |

На плане скоростей VC,(мм) |

На графике VC,(мм) |

|

0 |

50 |

14 |

|

1 |

244 |

68 |

|

2 |

50 |

14 |

|

3 |

50 |

14 |

|

4 |

68 |

19 |

|

5 |

71 |

20 |

|

6 |

72 |

20,5 |

|

7 |

100 |

28 |

|

Угол |

Значение (в градусах). |

|

α1 |

50 |

|

α2 |

50 |

|

α3 |

1,5 |

|

α4 |

25 |

|

α5 |

29 |

|

α6 |

32 |

|

α7 |

35 |

|

α8 |

8,5 |

|

Угол |

Значение (в градусах). |

|

β1 |

70 |

|

β2 |

-70 |

|

β3 |

-56 |

|

β4 |

-12 |

|

β5 |

-8 |

|

β6 |

-6 |

|

β7 |

-15 |

|

β8 |

63 |

На этом кинематический анализ механизма завершается и начинается кинетостатический анализ.

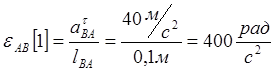

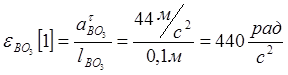

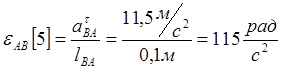

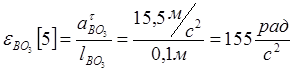

Определение угловых ускорений.

и

и

и

и  .

.

Метод кинетостатики: в основе метода кинетостатики положен принцип

Д’Аламбера. Он заключается в использовании методов статики применительно к

подвижным звеньям механизма. Звено условно считается неподвижным, и к нему

прикладывают все действующие на него силы, включая реакции связей, и с помощью

уравнений моментов находят тангенциальные составляющие реакций, а их нормальные

составляющие находят построением плана сил. Необходимо учитывать силы инерции,

моменты инерции; для составления плана сил требуется момент инерции привести к

паре сил или заменить силу инерции и момент инерции приведённой нагрузкой,

приложенной в точке качания. В предложенном случае момент инерции и сила

инерции коромысла приводятся к одной силе, равной по модулю силе инерции и

приложенной в точке качания. Точка качания – это точка приложения приведённой

инерционной нагрузки, расстояние от центра масс звена до точки качания

вычисляется по формуле:  , где l-расстояние

от точки подвеса до центра тяжести звена (коромысла), J-момент

инерции звена. Момент инерции второго звена (шатуна) приводится к паре сил,

которые вращают его точно также, как и исходный момент.

, где l-расстояние

от точки подвеса до центра тяжести звена (коромысла), J-момент

инерции звена. Момент инерции второго звена (шатуна) приводится к паре сил,

которые вращают его точно также, как и исходный момент.

Для пятого положения механизма составляем необходимые уравнения моментов и определяем неизвестные силы, все обозначения представлены на прилагаемом чертеже.

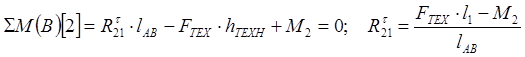

Для шатуна:

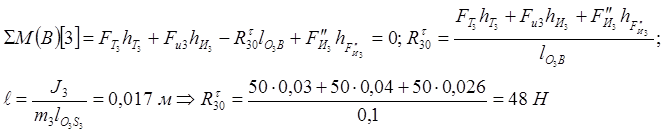

Погонную массу звена примем равной ![]() , тогда

масса шатуна

, тогда

масса шатуна ![]() ,

масса коромысла

,

масса коромысла ![]() .

Сила тяжести шатуна и коромысла равны соответственно

.

Сила тяжести шатуна и коромысла равны соответственно ![]() Сила

инерции шатуна и коромысла равны соответственно

Сила

инерции шатуна и коромысла равны соответственно ![]() Силу

технологическую примем равной

Силу

технологическую примем равной ![]()

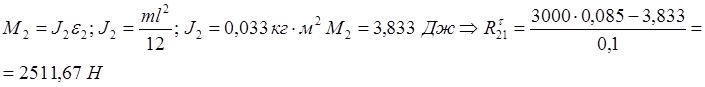

Для коромысла:

Таким образом, неизвестные тангенциальные составляющие реакций найдены, можно строить план сил. Построение следует начинать с первой тангенциальной составляющей реакции, а заканчивать второй, при этом пересечение нормальных составляющих будет условием замкнутости многоугольника сил, что свидетельствует о равновесии системы. Реакцию в шарнире В находим тоже построением плана сил.

Примем графический размер ![]() , тогда

, тогда ![]()

|

СИЛА |

ЗНАЧЕНИЕ [Н] |

РАЗМЕР [мм] |

|

|

48 |

1,5 |

|

|

3000 |

96 |

|

|

100 |

3,2 |

|

|

50 |

1,6 |

|

|

50 |

1,6 |

|

|

200 |

6,4 |

|

РЕЗУЛЬТАТ |

||

|

|

4332,631 |

138 |

|

|

5211,715 |

166 |

После построения плана сил рассматриваем начальный механизм, прикладываем к кривошипу найденную реакцию R12 и в зависимости от того, в какую сторону данная реакция будет вращать кривошип относительно стойки, прикладываем к нему уравновешивающую силу, чтобы она вращала его в противоположную сторону.

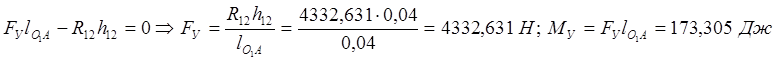

Составляем уравнение:

Уравновешивающая сила и её момент найдены, проверим правильность результатов методом рычага Жуковского.

Данный метод заключается в повороте плана скоростей на 90°(в направлении вращения кривошипа) и приложении к нему всех действующих на механизм сил. Все необходимые силы вычислены в кинетостатическом анализе, план скоростей построен, повернём его на 90° и приложим к нему все действующие силы.

Составляем уравнение:

ПЛЕЧО |

ЗНАЧЕНИЕ |

|

|

71 |

|

|

33 |

|

|

27 |

|

|

16 |

|

|

50 |

|

|

22 |

|

|

11 |

Fи3×16 + FТ3×11+ FТ2×22+FТЕХ×71+Fи2×33+FИ3’’×27+ FИ2’’×71–![]() ×50=0

×50=0

Из данного уравнения ![]() =4774 H,

=4774 H, ![]() =190,96 Дж;

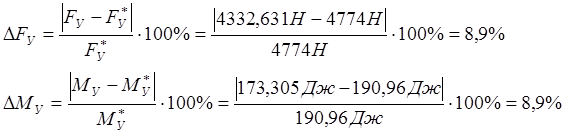

определяем погрешность расчётов:

=190,96 Дж;

определяем погрешность расчётов:

Полученная погрешность свидетельствует о правильности расчётов и относительно небольшой допущенной ошибке. Графический метод анализа механизма является наиболее простым и наглядным, но менее точным, чем аналитический. Погрешность расчётов находится в пределах 5-10%. К данному отчёту прилагается чертёж формата А1 со всеми необходимыми планами и графиками.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.