Относительное количество магнетита и гематита в железно-слюдково-магнетитовых с силикатами кварцитах составляют соответственно 56-44%.

Гематитомагнетитовые кварциты тонко и средне неравномерно полосчатые очень крепкие f= 18-24 по Протодьяконову. Высокая крепость обусловлена стебельчатой структурой в кварцевых слоях и гранолепидопластовой в рудных и силикатных. Железистые кварциты Михайловского месторождения весьма тонковкрапленные, размер зерен магнетита в рудных слоях колеблется, от 0,002 до 0,1 мм, преобладает 0,004-0,07мм.

Нерудные минералы - кварц, силикаты, карбонаты обычно всегда содержат тонкие (0,001 - 0,004 мм) включения магнетита и гематита. Кол-во тонких включений изменяется от 5-10% в нерудных слоях до 30-40% в смешанных.

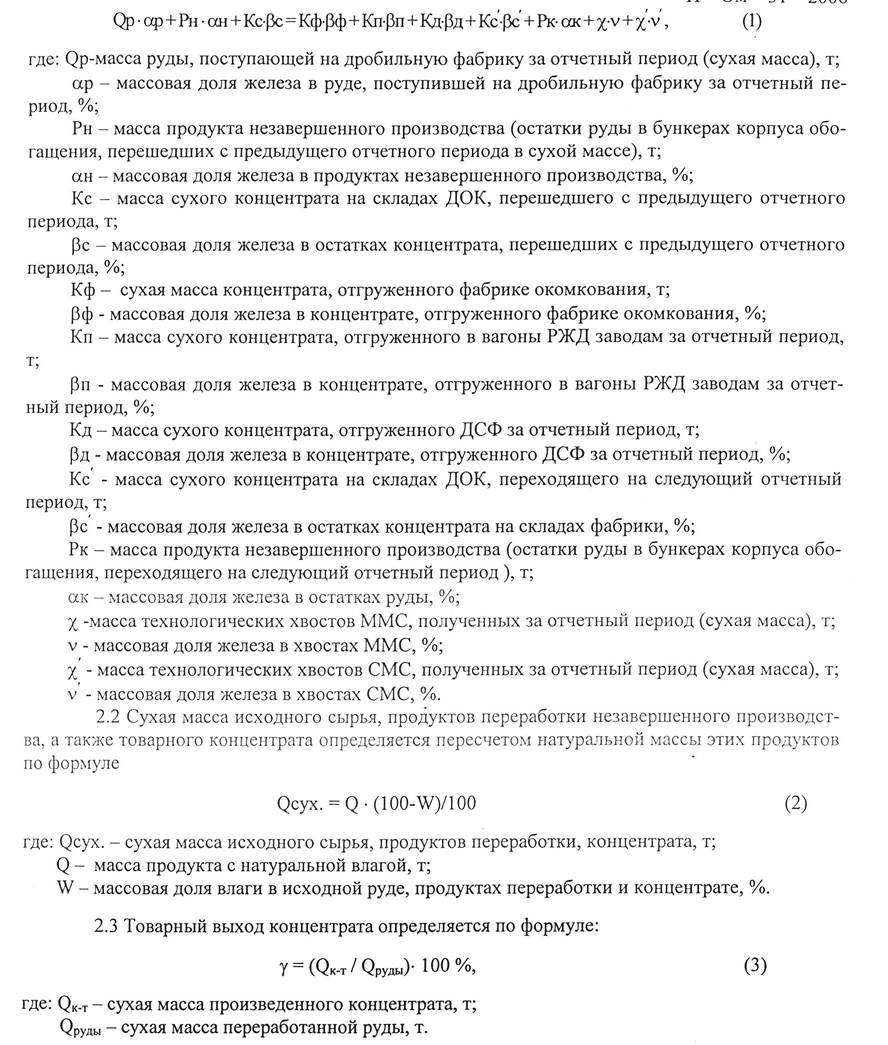

Товарный баланс составляется по данным качественного и количественного учета исходного сырья, продуктов незавершенного производства, конечных продуктов, служит для контроля за использованием ресурсов металла, выявления каналов потерь металла и организации экономного расходования ресурсов металла.

Уравнение товарного баланса представляет равенство количества металла в исходном сырье, поступившем на ДОК, с учетом количества металла в продуктах незавершенного производства ДОК с количеством маталла, вышедшего из процесса с конечными продуктами обогащения, составляется по сухому весу руды и продуктов обогащения и по массовой доле в них металла:

По проекту 1 очереди строительства обогатительной фабрики МГОКа предусмотрено перерабатывать 15,0 млн.т неокисленных кварцитов в год и производить по магнитно-флотационной технологии 7,44 млн. т концентра в год, с массовой долей железа 62,26%.

Строительство 1 очереди ОФ выполнено с учетом переработки 15,0 млн. т в год не-- окисленных кварцитов и производства по магнитной технологии обогащения 5,514 млн.т маг-нетитового концентрата.

С целью быстрейшего освоения проектной мощности по производству концентрата комбинатом выполнена реконструкция секций (с заменой электропривода мельниц 2,3 стадий), переоборудована для производства магнетитового концентрата секция 10, ранее предусмотренная для отработки технологии обогащения окисленных кварцитов. Мощность обогатительной фабрики составила 17,8 млн.т сырой руды в год и по концентрату 6,6 млн.т. Параллельно с вводом секции 10 осуществлялось строительство и запуск секций 2 очереди строительства ОФ.

Практика эксплуатации секций ОФ показала, что неокисленные железистые кварциты Михайловского месторождения являются мелко и тонкозернистыми, с размерами зерен магнетита 0,01-0,1 мм, из которых при проектной крупности измельчения 95% класса минус 0,05 мм, достигается получение магнетитового концентрата с массовой долей железа общего не более 63,7 - 64,0%. В ходе отработки месторождения установлена невыдержанность вещественного состава и технологических свойств неокисленных кварцитов, что обуславливает существенное колебание показателей обогащения.

Согласно корректировке ТЭО 2 очереди строительства ОФ, стабильная работа технологических схем достигается при крупности измельчения конечного продукта измельчения 94 -96% класса минус 0,05 мм. Это позволяет обеспечить качество магнетитового концентрата на уровне 63,9 - 64,0% и при переработке руды 29,65 млн.т произвести 11,16 млн.т концентрата в год.

По;праектным решениям для производства концентрата с массовой долей железа 65 -66 % при переработке 30,0 млн.т руды, производственные мощности по выпуску концентрата составляют 10 млн.т в год.

В настоящее время превышение производственной мощности связано с разработкой и внедрением недельно-суточного планирования добычи и отгрузки рудной шихты, ее усреднения по перегрузкам, доставки с определенным чередованием по качеству, снижением крупности дробленого продукта за счет модернизации дробильного передела, что отразилось на производительности измельчительного оборудования. Выполнен значительный комплекс работ по совершенствованию схем измельчения, сепарации, дешламации и фильтрации.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.