Расчетная схема пластинчатого питателя (рис.6,2.). Ширина питателя 2,4 м, длина питателя 12 м, скорость движения питателя равна 0,1 м/с.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() Q

Q

![]()

![]()

![]()

![]() h 3

4

а

h 3

4

а

![]()

![]()

![]() 2 1 в

2 1 в

L

Рис. 6.2 Схема пластинчатого питателя а=0,9 – ширина выпускного отверстия дробилки, м; b=2,6 – длина выпускного отверстия дробилки, м;

Определяем сопротивления порожней ветви:

![]()

где ω¢ - коэффициент сопротивления движению;

q![]()

![]() ; Ан = 60

; Ан = 60![]()

![]() =

линейная масса полотна, кг/м,

=

линейная масса полотна, кг/м,

Ан = коэффициент для среднего типа

настилов при В![]()

L=12 – длина питателя, м.

![]()

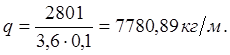

Линейная масса груза:

(6.3)

(6.3)

Определяем сопротивление груженой ветви:

![]() (6.4)

(6.4)

![]()

Определяем натяжение в отдельных точках с учетом дополнительных сопротивлений:

а) сопротивление при трении о борта:

![]() (6.5)

(6.5)

где h=1,08 - высота бортов, м; L=12 - длина транспортирования, м; f=0,3 – коэффициент трения; g=9,81 - ускорение свободного падения, м/с; k=0,25 – коэффициент бокового давления; sin35° - угол внутреннего трения.

![]()

б) сопротивление движения груженой ветви:

![]() (6.6)

(6.6)

![]()

в) сопротивление, создаваемое давлением материала из разгрузочной воронки:

![]() (6.7)

(6.7)

т.к дробленная руда поступает на полотно питателя по желобу,

![]() (6,8)

(6,8)

![]()

![]()

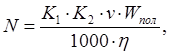

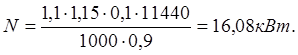

![]() Определение мощности

электродвигателя:

Определение мощности

электродвигателя:

(6.10)

(6.10)

где К1=1,1 – коэффициент потерь на неравномерность хода; К2=1,15 – коэффициент потерь на звездочках; υ=0,1 – скорость движения ленты, м/с; η=0,9 – КПД передаточного механизма.

Выбираем питатель типа 2 с шириной полотна 2,4 м и длиной 12 м. (2–24–120 ГОСТ 7424-61).

Посчитаем натяжение в отдельных точках с учетом дополнительных сопротивлений. Максимальное статическое натяжение тяговых цепей питателя определяем методом обхода контура по точкам, принимая нормативно-минимальные значения натяжения в точке сбегания цепи с привода:

![]() [16, стр.90], из условий

нормального зацепления цепи и звездочки. Для учета сосредоточенного

сопротивления на натяжной звездочке принимаем коэффициент:

[16, стр.90], из условий

нормального зацепления цепи и звездочки. Для учета сосредоточенного

сопротивления на натяжной звездочке принимаем коэффициент:

К=1,06 [16, стр.90]

![]()

![]()

![]()

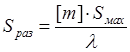

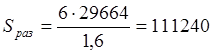

Разрывное усилие:

, где m – коэффициент запаса прочности цепи. [m]=6

для горизонтального питателя. [16, стр.90]

, где m – коэффициент запаса прочности цепи. [m]=6

для горизонтального питателя. [16, стр.90]

![]() =1,6 – коэффициент,

учитывающий неравномерность распределения натяжения между цепями. [16, стр.90]

для двухцепного питателя.

=1,6 – коэффициент,

учитывающий неравномерность распределения натяжения между цепями. [16, стр.90]

для двухцепного питателя.

![]()

Н

Н

К установке принимаем один такой питатель, так как на проектируемой фабрике установлена одна дробилка ККД – 1500/180.

Назначение – конвейер (поз.15), объединяющий подрешетные продукты грохотов ГСТ 71 М.

Характеристика транспортируемого груза: руда - железистые кварциты, максимальной крупностью аmax, мм – 15. Плотность r = 2,1 т/м3.

Параметры конвейера: L1 = 50 м; L2 = 50 м; L3 = 10 м; α =16º;

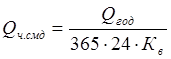

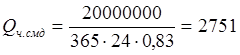

. Часовая производительность цеха среднего и мелкого дробления:

,

,

где Кв =0,83– коэффициент использования оборудования [1].

т/ч

т/ч

![]() мм,

(6.12)

мм,

(6.12)

где ВП – паспортная ширина ленты, мм; аср=15 мм – средний диаметр частиц, поступающих на конвейер после второй стадии измельчения.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.