- находящуюся под нагрузкой тягу обстукивают около мест сварки слесарным молотком 7850-0109Ц15хр по ГОСТ 2310 и подвергают визуальному осмотру;

- тягу разгружают и повторно подвергают визуальному осмотру с применением при необходимости лупы с кратностью увеличения не менее 4-х.

- измеряют расстояние между кернами штангенциркулем ШЦ 111-500-0,05 по ГОСТ 166.

Тормозную тягу считают выдержавшей испытание на растяжение, если при визуальном осмотре дефекты не обнаружены, а изменение расстояния между кернами составляет не более 0,5 мм.

6.3.2. При изготовлении и ремонте сваркой тягу после испытания на растяжение подвергают магнитопорошковому контролю в соответствии с РД 32.157-2000.

Тормозную тягу считают пригодной для дальнейшего использования, если она выдержала испытание на растяжение и при магнитопорошковом контроле дефекты на ней не обнаружены.

6.4 Испытание на растяжение подвески центрального рессорного подвешивания тележек КВЗ-5 и КВЗ-ЦНИИ

6.4.1 Подвеску центрального рессорного подвешивания (тягу, серьгу, валики) испытывают на растяжение в сборе.

Допускается испытание на растяжение деталей подвески отдельно.

6.4.2. Перед испытанием на растяжение подвеску центрального рессорного подвешивания осматривают и комплектуют.

6.4.3 Испытание на растяжение подвески центрального рессорного подвешивания или отдельной ее детали проводят в следующей последовательности:

- подвеску или ее детали устанавливают на стенд и закрепляют;

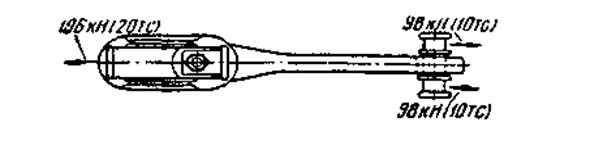

- подвеску или ее детали подвергают растяжению (рисунок 6.2);

- доведя растягивающее усилие до требуемой величины (таблица 1.1), подвеску или ее детали оставляют под нагрузкой в течение времени, необходимого для осмотра;

|

Рисунок 6.2 - Схема нагружения подвески центрального подвешивания

6.4.4. Подвеску и ее детали разгружают. Детали подвески подвергают магнитопорошковому контролю в соответствии с РД 32.157-2000.

6.4.5. Детали подвески считаются пригодными для дальнейшего использования, если при магнитопорошковом контроле после испытания на растяжение дефекты в них не обнаружены.

6.5 Испытание на растяжение деталей центрального рессорного подвешивания тележек КВЗ-И2 и ЦМВ

6.5.1 Детали узла центрального рессорного подвешивания (люлечную балку люлечную подвеску, валики) испытывают на растяжение в комплекте или отдельно.

6.5.2. Перед испытанием на растяжение детали осматривают.

6.5.3 Испытание на растяжение проводят в следующей последовательности:

- детали устанавливают на стенд, закрепляют и подвергают растяжению;

- доведя растягивающее усилие до требуемой величины (таблица 1.1), детали оставляют под нагрузкой в течение времени, необходимого для осмотра;

- находящиеся под нагрузкой детали подвергают визуальному осмотру, обстукивая их слесарным молотком 7850-0109Ц15хр по ГОСТ 2310.

6.5.4. Детали подвергают магнитопорошковому контролю в соответствии с РД 32.157-2000.

6.5.5. Детали узла центрального рессорного подвешивания считаются пригодными для дальнейшего использования, если при магнитопорошковом контроле после испытания на растяжение дефекты в них не обнаружены.

6.6. Испытание на растяжение винтовой упряжи

6.6.1 Винтовую упряжь испытывают на растяжение в комплекте или по частям после проведения магнитопорошкового контроля в соответствии с РД 32.157-2000 и устранения обнаруженных дефектов.

Примечание - В комплект винтовой упряжи входят крюк с направляющей скобой, винтовая стяжка и звено.

6.6.2 Испытание на растяжение винтовой упряжи в комплекте проводят в два этапа при следующих условиях:

1. при закрепленном хвостовике крюка упряжи его стяжка надевается на крюк пресса;

2. при закрепленном хвостовике крюка упряжи стяжка пресса надевается на испытуемый крюк.

6.6.3. При испытании на растяжение винтовой упряжи в комплекте перед постановкой на вагон, отдельные ее части не испытывают независимо от того, ремонтировались они или нет.

Отдельные части винтовой упряжи подлежат обязательному испытанию на растяжение при изготовлении с постановкой соответствующих клейм.

6.6.4. Отдельные части винтовой упряжи испытывают на растяжение по несколько штук одновременно. В этом случае испытуемые детали соединяют между собой непосредственно или при помощи вспомогательных приспособлений (скоб, штанг, крюков и т.п.).

6.6.5. Испытания винтовой упряжи в комплекте или ее отдельных частей проводят в следующей последовательности:

- перед установкой на пресс на крюках с обеих сторон каждого места сварки на расстоянии 150 мм должны быть нанесены керны ударным способом;

- упряжь устанавливают на пресс и закрепляют;

- упряжь нагружают растягивающим усилием;

- доведя растягивающее усилие до 294 кН (30 тс) упряжь оставляют под нагрузкой на время, необходимое для осмотра;

- находящуюся под нагрузкой упряжь обстукивают слесарным молотком 7850-0109Ц15хр по ГОСТ 2310 (два удара наносят в местах сварки и по одному удару- по серьгам и скобе у ушек) и подвергают визуальному осмотру;

- после снятия нагрузки упряжь повторно подвергают визуальному осмотру;

- измеряют расстояние между

кернами штангенциркулем ШЦ 111-500-0,05

по ГОСТ 166.

6.6.6 Упряжь считают выдержавшей испытания на растяжение и пригодной для дальнейшего использования, если при визуальном осмотре дефекты не обнаружены, а изменение расстояния между кернами на крюке составляет не более 0,5 мм.

7. КЛЕЙМЕНИЕ ДЕТАЛЕЙ

7.1. Детали, выдержавшие испытания на растяжение и признанные пригодными к дальнейшему использованию, подлежат клеймению ударным способом.

7.2. Клеймение деталей проводят после проведения испытания на растяжение и последующего неразрушающего контроля магнитопорошковым методом.

7.3 Клеймение деталей

проводит работник, проводивший испытания на

растяжение.

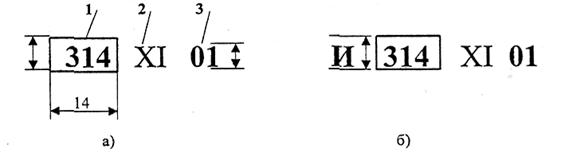

7.4. Для всех предприятий, проводящих ремонт деталей грузовых и пассажирских вагонов, а также для предприятий-изготовителей, устанавливаются одинаковые формы и размеры клейм. Образцы клейм показаны на рисунок 7.1а и 7.16.

Цифры, обозначающие условный номер ремонтного предприятия и предприятия-изготовителя, проводившего испытание на растяжение детали, должны быть в рамке.

|

7.5 Высота цифр клейм 6 мм, глубина 0,25 мм.

I- условный номер предприятия (подразделения), проводившего испытание на растяжение;

2 - месяц испытания (римские цифры); 3 - две последние цифры года испытания

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.