ГОСТ 12.1.005-88 ССБТ. Общие санитарно-гигиенические требования к воздуху

рабочей зоны

ГОСТ 12.2.061-81 ССБТ. Оборудование производственное. Общие требования безопасности к рабочим местам

ГОСТ 12.062-81 ССБТ. Оборудование производственное.

Ограждения защитные

ГОСТ 12.3.020-80 Процессы перемещения грузов на предприятиях. Общие требования безопасности

ГОСТ 12.4.068-79 ССБТ. Средства индивидуальной защиты дерматологические. Классификация и общие требования

ГОСТ 166-89 Штангенциркули. Технические условия

ГОСТ 2310-77 Молотки слесарные стальные. Технические условия

ГОСТ 2405-88 Манометры, вакуумметры, мановакуумметры, напоромеры, тягомеры и тягонапоромеры. Общие технические условия

РД 32.157-2000 Магнитопорошковый метод неразрушающего контроля деталей вагонов

3. ТРЕБОВАНИЯ К СТЕНДУ И ВСПОМОГАТЕЛЬНЫМ ПРИСПОСОБЛЕНИЯМ.

3.1. Испытание деталей на растяжение должно проводиться на специальных стендах, оборудованных гидравлическими или пневматическими нагружающими устройствами, и имеющих вспомогательные приспособления.

3.2. Стенд для испытания на растяжение деталей должен быть аттестован, и иметь технический паспорт.

3.3. Стенд должен быть оснащен рабочим манометром, имеющим класс точности не ниже 1 по ГОСТ 2405, а также устройством для установки контрольного манометра.

На самом стенде или на отдельном щитке около него должно быть указано наибольшее допускаемое растягивающее усилие, а на рабочем манометре должна быть нанесена красная черта, соответствующая этому усилию.

3.4. На рабочем месте около стенда на видном месте должна быть вывешена таблица с указанием величины испытательных нагрузок для каждой детали в кН (тс) и соответствующих им давлений в цилиндре стенда в МПа (кгс/см2) по манометру и допускаемых отклонений.

3.5. Манометры, установленные на стенде, должны быть поверены (калиброваны) и иметь действующие поверительные (калибровочные) клейма (пломбы).

3.6. Стенд должен быть оснащен вспомогательными приспособлениями (скобы, тяги, крюки и т.п.), которые должны быть рассчитаны на прочность, на нагрузку, превышающую не менее чем на 50% испытательную, на грузку соответствующих деталей, для испытания которых они предназначены.

3.7.Все применяемые при проведении испытания на растяжение деталей вспомогательные приспособления должны быть пронумерованы, и иметь инвентарный номер.

3.8.Вспомогательные приспособления должны храниться на стеллажах около рабочего места для проведения испытания на растяжение деталей.

3.9.Стенд и применяемые вспомогательные приспособления должны осматриваться мастером цеха (участка) перед проведением испытания на растяжение деталей.

3.10. Должна проводиться проверка технического состояния стенда и вспомогательных приспособлений не реже одного раза в месяц главным инженером или начальником вагонного депо, а на вагоноремонтном заводе - начальником ОТК в присутствии начальника (или мастера) цеха (участка).

3.11. Результаты проверки технического состояния стенда и вспомогательных приспособлений записываются в пронумерованный и прошнурованный журнал установленной формы (Приложение А), в котором также указываются обнаруженные неисправности и сроки их устранения.

3.12. Вблизи рабочего места для проведения испытаний на растяжение деталей не должны находиться посторонние предметы, затрудняющие работу на стенде.

4. ТРЕБОВАНИЯ К ПЕРСОНАЛУ

4.1. Испытание на растяжение деталей проводят работники,

назначенные

приказом по предприятию.

4.2. Испытание на растяжение деталей

проводят работники, прошедшие

обучение,

аттестованные и имеющие удостоверение на право проведения указанных работ.

4.3. Форма удостоверения на право

проведения испытания на растяжение

деталей

вагонов приведена в приложении Б.

5. ПОДГОТОВКА ДЕТАЛЕЙ К ИСПЫТАНИЯМ НА РАСТЯЖЕНИЕ

5.1. Перед проведением испытания на растяжение детали должны быть очищены от загряз нений, ржавчины и краски до металла, обмерены и осмотрены визуально с целью выявления недопустимых дефектов, в том числе износов.

При визуальном осмотре следует выявлять риски, задиры, электроожоги, забоины, свидетельствующие о наличии возможных трещин под этими повреждениями поверхности деталей.

Визуальный осмотр проводят с применением луп с кратностью увеличения не менее 4-х.

5.2. Детали с обнаруженными при визуальном осмотре недопустимыми дефектами, в том числе износами, испытанию на растяжение не подлежат. Такие детали должны быть предварительно отремонтированы или забракованы.

5.3. На деталях с круглым поперечным сечением, подвергавшихся ремонту сваркой, перед проведением испытаний с обеих сторон от места сварки должны быть нанесены отметки ударным кернением.

5.4. При проведении испытания на растяжение допускается соединять несколько деталей посредством стяжных муфт, скоб или других приспособлений.

6 ПРОВЕДЕНИЕ ИСПЫТАНИЙ НА РАСТЯЖЕНИЕ

6.1 Испытание на растяжение траверсы тележки ЦМВ

6.1.1 Испытание на растяжение траверсы проводят в следующей последовательности:

- траверсу устанавливают на стенд и закрепляют;

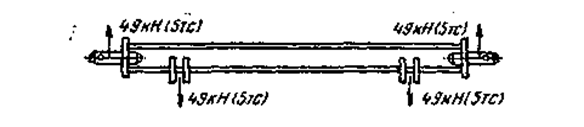

- траверсу дважды нагружают

максимальным усилием 98 кН (1.0 тс) - по

49 кН (5 тс) на каждую пару ушек и разгружают (рисунок 6.1);

- траверсу подвергают визуальному осмотру.

|

Рисунок 6.1 -Схема нагружения траверсы тележки ЦМВ

6.1.2 Траверса считается выдержавшей испытание на растяжение и пригодной для дальнейшего использования, если при визуальном осмотре в зоне сварных швов трещины не обнаружены и балка не деформирована.

6.2 Испытание на растяжение триангеля

6.2.1 Испытание на растяжение триангеля проводят в следующей последовательности:

- на балке и струне триангеля набивают керны на расстоянии 100 мм;

- триангель устанавливают на стенд, закрепляют;

- триангель дважды нагружают максимальным усилием 117,6 кН (12 тс) и разгружают;

- триангель подвергают визуальному осмотру с применением при необходимости лупы с кратностью увеличения не менее 4-х.

- измеряют расстояние между

кернами штангенциркулем ШЦ Ш-500-О.ОЭ

по ГОСТ 166 (определяют остаточную деформацию).

Триангель считают выдержавшим испытание на растяжение и пригодным для дальнейшего использования, если при визуальном осмотре дефекты не обнаружены, а изменение расстояния между кернами составляет не более 0,5 мм.

6.3 Испытание на растяжение тормозной тяги

6.3.1 Испытание на растяжение тормозной тяги проводят в следующей последовательности:

- с двух сторон каждого сварного шва (головки или ушка со стержнем) набивают керны на расстоянии 100 мм;

- тягу устанавливают на стенд и закрепляют;

- тягу подвергают растяжению;

- доведя растягивающее усилие

до установленной величины (таблица 1.1),

- тягу оставляют под нагрузкой в течение времени, необходимого для осмотра;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.