Для определения этих параметров необходимо знать годовую программу КРЦ. Исходя из того, что годовая программа вагоносборочного цеха N = 11000 ваг/год, а необходимость в колесных парах для прилежащих ПТО составляет 2200 колесных пар в год, подсчитаем годовую программу ремонта колесных пар.

![]()

![]()

Если изделия передвигаются с одной позиции поточной линии на другую не поштучно, а установленными партиями, тогда выпуск изделий будет происходить не через промежуток времени, равный такту, а равный отрезку времени называемом ритмом работы поточной линии.

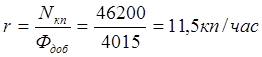

Ритм выпуска колесных пар из ремонта составит:

К параметрам, характеризующим развитие и построение потока в пространстве, относятся фронт работы, количество позиций, длина поточных линий и их количество.

Фронтом работы называют определенное количество одновременно ремонтируемых объектов, размещенных в соответствующем порядке в цехе, на производственном участке. В зависимости от принятой технологии и конструктивных особенностей объектов ремонта общий фронт работы может быть разделен на отдельные фронты.

В вагоноремонтном производстве фронт работы измеряется в единицах ремонтируемых вагонов, тележек, колесных пар и других частей вагонов, размещенных на определенном пространстве и одновременно подвергающихся ремонту.

При поточном производстве следует различать общий фронт работы предприятия (цеха или участка) и фронт работы поточной линии.

Если принять обозначения:

-

![]() - план выпуска колесных пар за год;

- план выпуска колесных пар за год;

-

![]() - время простоя одной колесной пары

в ремонте;

- время простоя одной колесной пары

в ремонте;

-

![]() - годовой фонд рабочего времени, то

- годовой фонд рабочего времени, то

исходя

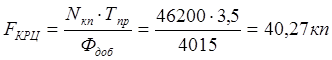

из того, что время простоя колесных пар в ремонте составляет ![]() , подсчитаем фронт работы КРЦ с

учетом подхода колесных пар с ПТО, который составит:

, подсчитаем фронт работы КРЦ с

учетом подхода колесных пар с ПТО, который составит:

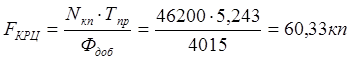

При наличии позиции дефектоскопирования и выходного

контроля, а так же обмера параметров колесных пар время ремонта увеличивается и

составляет ![]() , а следовательно:

, а следовательно:

.

.

Поточная линия ремонта колесных пар имеет следующие необходимые позиции:

1. приемка колесных пар из под вагонов (осмотр, освидетельствование)

2. демонтаж буксовых узлов колесных пар

3. обмывка колесных пар, а так же параллельно промывают детали буксового узла (подшипники, буксы и детали торцевого крепления)

4. дефектоскопирование колесных пар на предмет выявления внутренних дефектов (несплошностей, раковин, трещин и т.п.)

5. обмер параметров колесных пар

6. обточка колесных пар

7. монтаж буксовых узлов колесных пар

8. выходной контроль и приемка колесных пар

Определим фронт работы на каждой из 8-ми позиций для

этого в соответствии с типовыми нормами времени разделим ![]() на

на ![]() .

.

Поз.1.

приемка, освидетельствование колесных пар ![]()

Поз.2.

демонтаж колесной пары ![]()

Поз.3.

обмывка колесных пар и букс ![]()

Поз.4.

дефектоскопирование колесных пар ![]()

Поз.5.

обмер параметров колесных пар ![]()

Поз.6.

обточка колесных пар ![]()

Поз.7.

монтаж буксовых узлов колесных пар ![]()

Поз.8.

выходной контроль и приемка колесных пар ![]()

Для обеспечения выполнения заданной программы ремонта колесных пар необходимо рассчитать, количество производственного персонала цеха, их списочное и явочное количество.

![]()

Для подсчета явочного количества рабочих выведем формулу следующим образом:

- количество часов ![]() ;

;

- годовой план ![]() ;

;

- план за смену – 126,57 кп/см;

- ритм выпуска колесных пар r = 11,5 кп/час

Пользуясь тем, что норма времени на каждой позиции, разная посчитаем:

-  кп/час –

количество произведенных колесных пар за час одним рабочим

кп/час –

количество произведенных колесных пар за час одним рабочим

- ![]() кп/см -

количество произведенных колесных пар за смену одним рабочим

кп/см -

количество произведенных колесных пар за смену одним рабочим

- ![]() кп/год -

количество произведенных колесных пар за год одним рабочим

кп/год -

количество произведенных колесных пар за год одним рабочим

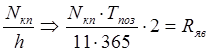

- количество

человек работающих на том или ином участке, где

- количество

человек работающих на том или ином участке, где

![]() - годовой план;

- годовой план;

![]() - норма времени

на позиции;

- норма времени

на позиции;

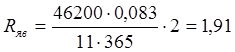

11 – количество рабочих часов в смене;

365 – количество рабочих смен в году;

2 – коэффициент, учитывающий график сменности.

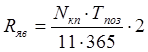

Для определения количества рабочих на каждой позиции воспользуемся формулой описанной выше:

Поз.1. – бригадир  принимаем

– 5чел.

принимаем

– 5чел.

![]() принимаем –

5чел.

принимаем –

5чел.

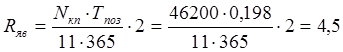

Поз.2. – слесарь  принимаем

– 10чел.

принимаем

– 10чел.

![]() принимаем –

10чел.

принимаем –

10чел.

Поз.3. – машинист моечн. машины  прин. – 6чел

прин. – 6чел

![]() принимаем –

7чел.

принимаем –

7чел.

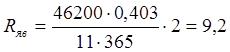

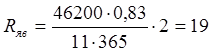

Поз.4. – дефектоскопист  принимаем

– 19чел.

принимаем

– 19чел.

![]() принимаем – 21чел.

принимаем – 21чел.

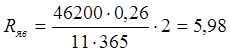

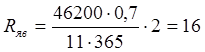

Поз.5. – бригадир  принимаем

– 16чел.

принимаем

– 16чел.

![]() принимаем –

18чел.

принимаем –

18чел.

Поз.6. – токарь  принимаем

– 10чел.

принимаем

– 10чел.

![]() принимаем –

11чел.

принимаем –

11чел.

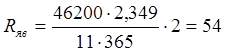

Поз.7. – слесарь  принимаем

– 54чел.

принимаем

– 54чел.

![]() принимаем –

58чел.

принимаем –

58чел.

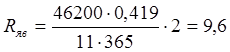

Поз.8. – приемщик  принимаем

– 2чел.

принимаем

– 2чел.

![]() принимаем –

3чел.

принимаем –

3чел.

Колесные пары из ВСЦ и с ПТО поступают на путь осмотра (I), где их осматривают для выявления неисправностей поверхности катания производят предварительный осмотр буксового узла со сдачей смазки на эксперт анализ и определяют объем требуемого ремонта (обыкновенное или полное, со сменой или без смены элементов, освидетельствование).

Колесные пары признанные годными к полному или обыкновенному освидетельствованию без смены элементов поступают на участок демонтажа буксового узла колесных пар (III), а все остальные по параллельному пути (II) выкатываются на улицу для отгрузки и отправки в ВКМ.

На участке демонтажа производят разборку буксового узла, а также обмывку подшипников, букс и деталей торцевого крепления на приспособленном для этого оборудовании.

Далее колесные пары с помощью трансбордерной тележки распределяются по двум потокам и поступают на обмывку к моечным машинам (6), после чего поступают на участок дефектоскопного контроля (7), а затем на оптический стенд (8). После измерения параметров колесные паря поступают на колесотокарные станки (9).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.