методом Басалаева В.М.

1. Многолетний анализ показал, что причину разрушения роликового подшипника намного проще установить в его начальной стадии, т.е. когда в буксе сохранена смазка и детали не успели прийти в полную негодность.

2. Разрушения буксового узла подразделяют на следующие основные виды:

2.1. Выработка дорожек качения.

2.2. Разработка гнезд сепаратора.

2.3. Местная выработка посадочной поверхности корпуса от проворачивания наружных колец.

2.4. Выработка шейки оси от проворачивания внутренних колец или закрепительной втулки.

2.5. Раковины на дорожках качения.

2.6. Отколы заднего бурта подшипника.

3. Способы ощупывания и обстукивания роликового буксового узла в настоящее время неэффективны, даже полное разрушение торцевого крепления не обнаруживается обстукиванием, если в буксе много смазки и она загустела, как бывает зимой.

Ощупывание букс может не дать желаемого результата, т.к. при определенных режимах работы роликовой буксы перепад температуры в 20оС в одном подшипнике между наружным и внутренним кольцами допустим, а между наружным кольцом и корпусом буксы он может дойти до 50оС.

4. При возникшей опасной неисправности - провороте внутреннего кольца - нагрева буксы может не быть вообще. Смазка по внешнему виду - в хорошем состоянии, визуально подшипник исправен, а внутреннее кольцо заднего или переднего подшипника свободно вращается на шейке оси.

Проворот внутреннего кольца вызывает ступенчатый износ шейки оси глубиной до нескольких мм. За счет ступенчатого износа шейки оси корпус буксы наклоняется. Возникает значительный перекос корпуса буксы в сторону диска колеса. Износ шейки оси от проворота кольца переднего подшипника вызывает перекос в противоположную сторону. Ролики и дорожки качения внутренних и наружных колец перегружаются, что приводит к усталостному выкрашиванию дорожек качения.

Проворот внутренних колец ведет к разрушению подшипников и шейки оси, но металлические примеси никогда не выбрасываются наружу, т.к. скапливаются вместе со смазкой внизу, в зазоре, образовавшемся при выработке шейки оси. При всех названных неисправностях, явно угрожающих безопасности движения, крепление стопорной планки не всегда нарушается, металлические примеси в смазке могут быть незаметны.

5. Учет неисправностей показал, что чаще всего разрушается задний подшипник. Неисправности заднего подшипника можно обнаружить по изменению посадочных зазоров между корпусом буксы и лабиринтным кольцом. У исправной буксы зазор между лабиринтным кольцом и корпусом примерно одинаков вверху и внизу и составляет примерно 1,5 мм.

6. Возникшая разница зазоров вверху и внизу буксы свидетельствует о начавшемся разрушении заднего подшипника. Например, в начальной фазе разрушения заднего подшипника заднее кольцо, проворачиваясь на шейке оси, делает выработку в 1 мм. Следовательно, корпус буксы верхней частью как бы сядет на лабиринтное кольцо. Зазор между лабиринтным кольцом и корпусом в нижней части буксы увеличивается на 1 мм, а в верхней части уменьшается на величину выработки шейки оси или совсем исчезает.

При дальнейшей эксплуатации лабиринт корпуса буксы начнет контактировать с лабиринтным кольцом. Ускорится нагрев узла и его дальнейшее разрушение.

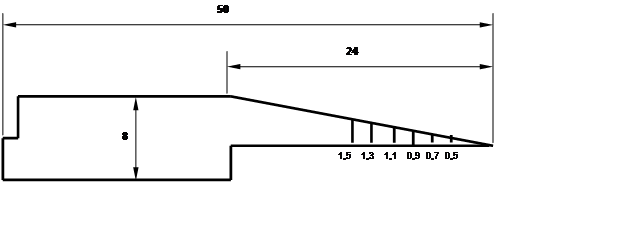

7. Для замера зазоров применяется специальный шаблон:

|

8. Когда разрушается ПЕРЕДНИЙ ПОДШИПНИК (проворот, выработка дорожек качения и т.д.) корпус буксы как бы "съезжает" верхней частью с лабиринтного кольца. При этом зазор между корпусом буксы и лабиринтным кольцом в верхней части буксы увеличивается на величину выработки шейки оси, а в нижней уменьшается на эту же величину или совсем исчезает. При любом подозрении на незначительный перекос буксы необходимо проверить зазоры, для чего ввести клиновидный конец шаблона между корпусом буксы и лабиринтным кольцом. Если зазор в верхней части больше чем зазор в нижней точке на 1 мм и более - то это указывает на неисправность переднего подшипника. И наоборот, если зазор внизу больше чем вверху на 1 мм и более - это говорит о неисправности заднего подшипника.

9. Появляющиеся на дорожках качения подшипников раковины можно обнаруживать следующим образом: при осмотре пружинного комплекта в верхней и нижней частях пружин тележки ЦНИИ-Х3 видны яркие полосы металлической пыли шириной 4-5 мм. При ползунах и наварах такой металлической пыли не образуется.

10. Если по кругу катания одной из колесных пар появились частые ползуны (прихваты), не выходящие из допустимых размеров, то это свидетельствует о разрушении одной из букс этой колесной пары. В пути следования временами происходит заклинивание подшипников из-за разрушения сепараторов, трещин внутреннего кольца, приводящее к периодическому движению колесной пары "юзом". При выявлении ползунов нужно проверить так же, исправен ли тормоз, нет ли завалов рычагов, однотипны ли тормозные колодки, нет ли иных причин, вызывающих временное заклинивание колесных пар.

11. Частые нарушения торцевого крепления (срыв резьбы гайки М110, болтов) или откол бурта внутреннего кольца заднего подшипника вызывает значительное увеличение осевого смещения корпуса буксы относительно шейки оси колесной пары. Возникает трение между верхней опорной частью буксы и боковиной тележки, что приводит к настрагиванию в этом месте металлической пыли и нагреву трущихся поверхностей, в результате образуется конденсат, который, смешиваясь с металлической пылью, стекает по верхней опорной части корпуса буксы ржавыми подтеками (цвета сурика) заметными в любое время суток.

12. При обследовании буксы клиновидная часть шаблона вводится в паз между лабиринтным кольцом и корпусом буксы в верхней части и по делением, нанесенным на острие шаблона, фиксируется величина зазора. После этого так же измеряется величина зазора в нижней точке. Полученные величины зазоров верхней и нижней точек сравниваются и, если их разность составляет более 1 мм, то это свидетельствует о начале разрушения буксового узла.

13. Тщательному осмотру и обследованию должны непременно подвергаться все буксы, колесные пары которых имеют ползуны, навары, неравномерный прокат и др. дефекты, т.к. из-за них увеличивается динамическое воздействие на детали подшипников, что приводит к преждевременному выходу из строя буксового узла.

14. Специальный клиновидный шаблон для замеров зазоров делает возможность замерить зазоры между лабиринтным кольцом и корпусом буксы в верхней и нижней точках с точностью до 0,1 мм, а сдвиг корпуса буксы относительно лабиринтного кольца до 0,2 мм.

Сдвиг корпуса буксы относительно лабиринтного кольца более 1,5 мм указывает на неисправность.

Для определения сдвига корпуса буксы по отношению к лабиринтному кольцу шаблон имеет выступ 1,7 мм на стороне, противоположной клиновидному концу.

Шаблон выступом упирается в торец корпуса буксы, а впадина - в торец лабиринтного кольца.

Зазор любого размера между выступом шаблона и торцом корпуса буксы указывает на повреждения торцевого крепления.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.