7. СПОСОБЫ СВАРКИ РЕЛЬСОВ

7.1. Общие положения

Опыт эксплуатации бесстыкового пути на отечественных и зарубежных железных дорогах выявил не только его высокую технико-экономическую эффективность, но и «слабое» место этой прогрессивной конструкции, каким является уравнительные пролеты. В их зоне из-за рельсовых стыков наблюдается более высокое по сравнению со средней частью плети динамическое воздействие подвижного состава на путь, быстрее возникают расстройства, интенсивнее накапливаются остаточные деформации. В итоге происходит повышенный выход из строя рельсов, скреплений, железобетонных шпал, образуются выплески. Специалистами различных научно- исследовательских институтов предпринималось много попыток усовершенствовать уравнительные пролеты. Наиболее кардинальной мерой, на данный момент, считается сокращение числа уравнительных пролетов за счет увеличения длины плетей. При увеличении средней длины плети до 1500 м возможно уменьшение количества уравнительных пролетов более чем на 60 %, а при увеличении до 5000 м – дополнительно еще на 20 – 25 %. Объяснением того, что в свое время на железных дорогах многих стран и в России в частности, приступили к удлинению сварных рельсовых плетей, может послужить стремление избавиться от стыков. При укладке плетей бесстыкового пути до длин блок-участка или перегона, не обойтись без использования современных сварных технологий, позволяющих создать непрерывную поверхность катания (особенно на скоростных линиях), а так же осуществлять вварку стрелочных переводов в рельсовые плети.

В настоящее время на железных дорогах Российской Федерации нашли распространение следующие виды сварки:

- электроконтактная ;

- газопрессовая;

- электродуговая;

- термитная.

Обычно при сварке плетей в длинные и сверх длинные плети наиболее часто применяют 2 из них: алюмотермитный и электроконтактный.

Разные способы сварки рельсов значительно отличаются по технико-экономическим данным. Важнейшими показателями являются: механические свойства и постоянство качества стыков, эксплуатационная стойкость и стоимость сварных рельсов, производительность и трудоемкость процесса, механизация и автоматизация работ.

Механические характеристики сварных рельсов позволяют судить о качестве и прочности стыков при статическом, динамическом и циклическом нагружениях, которые определяются путем испытаний стандартных и натурных образцов. Прочность сварного стыка относительно целого рельса представлена в табл.7.1.

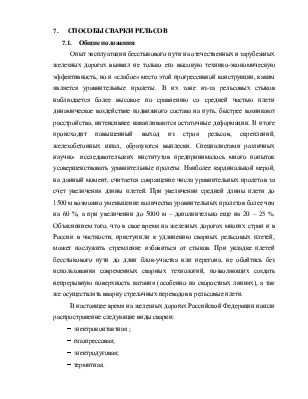

Таблица 7.1

|

Наименование соединения |

Прочность относительно целого рельса, % |

Примечание |

|

Болтовое |

35 - 40 |

- |

|

Электроконтактная сварка |

95 - 110 |

Основной вид сварки в России, Японии |

|

Электродуговая сварка |

55 - 70 |

Используется на менее ответственных путях |

|

Газопрессовая сварка |

90 - 100 |

Основной вид сварки в США. В России широкого применения не получил. |

|

Алюмотермитная сварка |

65 - 70 |

Основной вид сварки в странах Европы. В России рекомендован для вварки стрелочных переводов в рельсовые плети, для сварки менее ответственных путей. |

7.2. Электроконтактная сварка

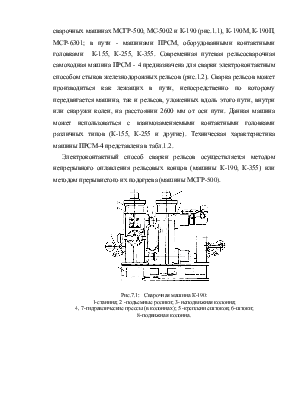

Электроконтактный способ сварки основан на нагреве свариваемых торцов рельсов электрической дугой, создаваемой током большой силы и низкого напряжения. Сварка рельсов электроконтактным способом производится автоматизированными стыковыми электрическими контактно-сварочными машинами. В стационарных условиях сварка осуществляется на сварочных машинах МСГР-500, МС-5002 и К-190 (рис.1.1), К-190М, К-190П, МСР-6301; в пути - машинами ПРСМ, оборудованными контактными головками К-155, К-255, К-355. Современная путевая рельсосварочная самоходная машина ПРСМ - 4 предназначена для сварки электроконтактным способом стыков железнодорожных рельсов (рис.1.2). Сварка рельсов может производиться как лежащих в пути, непосредственно по которому передвигается машина, так и рельсов, уложенных вдоль этого пути, внутри или снаружи колеи, на расстоянии 2600 мм от оси пути. Данная машина может использоваться с взаимозаменяемыми контактными головками различных типов (К-155, К-255 и другие). Техническая характеристика машины ПРСМ-4 представлена в табл.1.2.

|

Рис.7.1: Сварочная машина К-190:

1-станина; 2 -подъемные ролики; 3- неподвижная колонна;

4, 7-гидравлические прессы (в колоннах); 5 -крепление штоков; 6-штоки;

8-подвижная колонна.

Рис.7.2: Машина путевая рельсосварочная самоходная ПРСМ-4

Таблица 7.2

|

Наименование параметра |

Показатель |

|

Ширина колеи, мм |

12 |

|

Производительность, стыков/ч. |

6400 - 10000 |

|

Скорость передвижения, км/ч: |

80 |

|

Масса прицепной единицы, т |

90 |

|

Нагрузка от колеса на рельсы, кН |

195 |

|

База, мм |

7000 |

|

Мощность дизель-генератора, кВт |

200 |

|

Напряжение тока, В |

400 |

|

Частота тока, Гц |

50 |

|

Машинное время сварки рельса сечением 8200 мм2, с |

185 |

|

Габаритные размеры, мм: |

13300 |

|

Масса, т |

36 |

Процесс сварки непрерывным оплавлением происходит следующим образом. После сближения зажимов сварочной машины с рельсовыми концами через точки контакта свариваемых торцов рельсов проходит сварочный ток. Поскольку из-за шероховатости металла площадь точечных соприкосновений весьма мала, то омическое сопротивление контакта и сила тока очень велики.

Следствием этого является превращение «твердых» контактов из-за их разогрева, плавления и испарения в «мостики» жидкого металла. Поддержание такого процесса осуществляется постоянным сближением зажимов сварочной машины и приводит к равномерному разогреву всей площади поверхности сварки. Скорость сближения зажимов сварочной машины должна соответствовать скорости оплавления рельсовых концов. При достижении рельсовыми концами необходимого теплового сопряжения процесс их непрерывного оплавления автоматически переходит в следующую стадию сварки - осадку. При осадке мгновенно в несколько раз увеличивается скорость сближения рельсов, включается сварочный ток, с оплавленых поверхностей выжимается жидкий металл и происходит собственно сварка торцов рельсов, находящихся в пластическом состоянии. В месте сварки образуется сварной шов, подлежащий в дальнейшем механической и термической обработке.

Таким образом, процесс сварки непрерывным оплавлением включает: стадию нагрева, осуществляемую в процессе непрерывного оплавления; стадию осадки, в результате которой происходит сварка; стадию остывания сваренных рельсов на воздухе вне машины.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.