1 АНАЛИЗ ИСХОДНЫХ ДАННЫХ

1.1 Описание конструкции и служебного назначения детали.

Деталь РСМ 10.02.02.644 входит в сборочную единицу КЗК 0109000- Мост управляемых колес.

В отверстие Ø 53Н8 запрессовываются втулки бронзовые РСМ 10.02.02.012 cс винтовыми канавками. В отверстия со втулками вставляется шкворень РСМ 10.02.02.805. По размеру 127мм деталь устанавливается на балку моста КЗК 0109010. Между балкой и поверхностями кулака устанавливается подшипник 8110 ГОСТ 7872-89 с обоймой РСМ 10.02.02.408 и колпаком РСМ 10.02.02.409А

На поверхность Ø 65g6 устанавливается кольцо сальника РСМ 10.02.02.605А , сальник с обоймой РСМ 10.02.02.130. На поверхности Ø 65g6 и 50g6 устанавливается ступица с подшипниками УЭС 0109050. На резьбу М39х2 завинчивается гайка РСМ 10.02.02.634А. В отверстие 60Н12 устанавливается заглушка РСМ10.02.02.411. На поверхность 65Н13 устанавливается крышка с маслёнкой РСМ 10.02.02.140.

В коническое отверстие Ø 45,5Н8 устанавливается рычаг РСМ 10.02.02.611. и шпонка 12х8х40 ГОСТ 23360-78

Мост управляемых колес предназначен для управления комбайном при его движении и повороте.

Таблица 1.1 – Механические свойства стали 40Х по ГОСТ 4543-71

|

Марка стали |

Временное сопротивление на разрыв δВ, кгс/мм2 |

Относительное удлинение, % |

Предел текучести, кгс/мм2 |

Относительное сужение ψ, % |

Примечания |

|

40Х |

61 |

16 |

36 |

143-229 |

Нормализация |

Таблица 1.2- Химические свойства стали 40Х по ГОСТ 4543-71

|

Марка стали |

Химический состав, % |

||||||

|

C |

Si |

Мн |

Не более |

||||

|

P |

S |

Cr |

Ni |

||||

|

40Х |

0,4 |

0,17-0,37 |

0,5-0,8 |

0,4 |

0,15 |

0,25 |

0,5 |

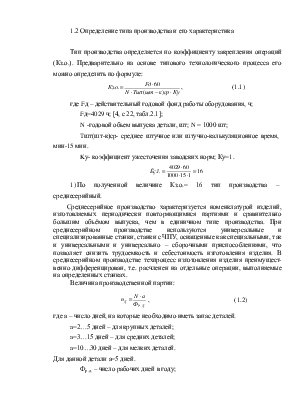

1.2 Определение типа производства и его характеристика

Тип производства определяется по коэффициенту закрепления операций (Кз.о.). Предварительно на основе типового технологического процесса его можно определить по формуле:

, (1.1)

, (1.1)

где Fд – действительный годовой фонд работы оборудования, ч;

Fд=4029 ч; [4, с 22, табл.2.1];

N -годовой обьем выпуска детали, шт; N = 1000 шт;

Tшт(шт-к)ср- среднее штучное или штучно-калькуляционное время, мин-15 мин.

Kу- коэффициент ужесточения заводских норм; Ку=1.

Среднесерийное производство характеризуется номенклатурой изделий, изготовляемых периодически повторяющимися партиями и сравнительно большим объёмом выпуска, чем в единичном типе производства. При среднесерийном производстве используются универсальные и специализированные станки, станки с ЧПУ, оснащенные как специальными, так и универсальными и универсально – сборочными приспособлениями, что позволяет снизить трудоемкость и себестоимость изготовления изделия. В среднесерийном производстве техпроцесс изготовления изделия преимущественно дифференцирован, т.е. расчленен на отдельные операции, выполняемые на определенных станках.

Величина производственной партии:

,

(1.2)

,

(1.2)

где a – число дней, на которые необходимо иметь запас деталей.

a=2…5 дней – для крупных деталей;

a=3…15 дней – для средних деталей;

a=10…30 дней – для мелких деталей.

Для данной детали а=5 дней.

Фр.д. – число рабочих дней в году;

Фр.д.=365-(104+8)=253 дня.

шт.

шт.

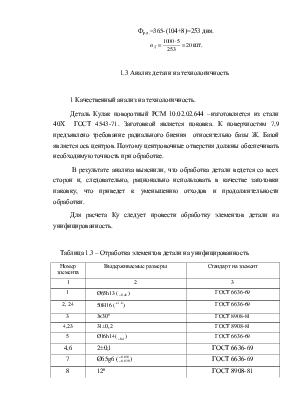

1.3 Анализ детали на технологичность

1 Качественный анализ на технологичность.

Деталь Кулак поворотный РСМ 10.02.02.644 –изготовляется из стали 40Х ГОСТ 4543-71. Заготовкой является поковка. К поверхностям 7,9 предъявлено требование радиального биения относительно базы Ж. Базой является ось центров. Поэтому центровочные отверстия должны обеспечивать необходимую точность при обработке.

В результате анализа выяснили, что обработка детали ведется со всех сторон и, следовательно, рационально использовать в качестве заготовки паковку, что приведет к уменьшению отходов и продолжительности обработки.

Для расчета Ку следует провести обработку элементов детали на унифицированность.

Таблица 1.3 – Отработка элементов детали на унифицированность

|

Номер элемента |

Выдерживаемые размеры |

Стандарт на элемент |

|

1 |

2 |

3 |

|

1 |

Ø65h13 ( |

ГОСТ 6636-69 |

|

2, 24 |

50H16 ( |

ГОСТ 6636-69 |

|

3 |

3х300 |

ГОСТ 8908-81 |

|

4,23 |

31±0,2 |

ГОСТ 8908-81 |

|

5 |

Ø16h14( |

ГОСТ 6636-69 |

|

4,6 |

2±0,1 |

ГОСТ 6636-69 |

|

7 |

Ø65g6 ( |

ГОСТ 6636-69 |

|

8 |

120 |

ГОСТ 8908-81 |

|

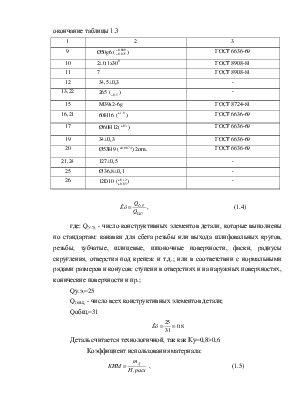

окончание таблицы 1.3 |

||

|

1 |

2 |

3 |

|

9 |

Ø50g6 ( |

ГОСТ 6636-69 |

|

10 |

2±0,1x300 |

ГОСТ 8908-81 |

|

11 |

7 |

ГОСТ 8908-81 |

|

12 |

34,5±0,3 |

- |

|

13,22 |

265 ( |

- |

|

15 |

M39x2-6g |

ГОСТ 8724-81 |

|

16,21 |

60H16 ( |

ГОСТ 6636-69 |

|

17 |

Ø60H12( |

ГОСТ 6636-69 |

|

19 |

34±0,3 |

ГОСТ 6636-69 |

|

20 |

Ø53H9 ( |

ГОСТ 6636-69 |

|

21,24 |

127±0,5 |

- |

|

25 |

Ø 36,8±0,1 |

- |

|

26 |

12D10 ( |

- |

,

(1.4)

,

(1.4)

где: QУ.Э. - число конструктивных элементов детали, которые выполнены по стандартам: канавки для сбега резьбы или выхода шлифовальных кругов, резьбы, зубчатые, шлицевые, шпоночные поверхности, фаски, радиусы скругления, отверстия под крепеж и т.д.; или в соответствии с нормальными рядами размеров и конусов: ступени в отверстиях и на наружных поверхностях, конические поверхности и пр.;

Qу.э.=25

QОбЩ. - число всех конструктивных элементов детали;

Qобщ.=31

Деталь считается технологичной, так как Ку=0,8>0,6

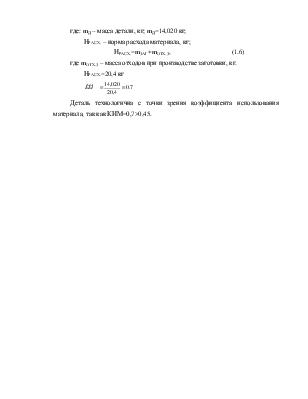

Коэффициент использования материала:

,

(1.5)

,

(1.5)

где: mД – масса детали, кг; mД=14,020 кг;

НРАСХ. – норма расхода материала, кг;

НРАСХ.=mЗАГ+mОТХ.З, (1.6)

где mОТХ.З – масса отходов при производстве заготовки, кг.

НРАСХ.=20,4 кг

Деталь технологична с точки зрения коэффициента использования материала, так как КИМ=0,7>0,45.

2 РАЗРАБОТКА ТЕХНОЛОГИИ ОБРАБОТКИ ДЕТАЛИ

2.1 Анализ технических требований, предъявленных к детали. Рекомендации по их обеспечению и контролю.

Для выполнения данного раздела курсового проекта составим таблицу 2.1

2.2 Выбор вида и обоснование метода получения заготовки

2.2.1 Описание метода получения заготовки

На выбор метода получения заготовки оказывают влияние: материал детали; ее назначение и технические требования на изготовление; объем и серийность выпуска; форма поверхностей и размеры детали.

Оптимальный метод получения заготовки определяется на основании всестороннего анализа названных факторов и технико-экономического расчета технологической себестоимости детали. Метод получения заготовки, обеспечивающий технологичность изготовляемой из нее детали, при минимальной себестоимости последней считается оптимальным.

В качестве заготовки для изготовления детали «Кулак поворотный РСМ 10.02.02.644.» применяется поковка. В качестве заготовки для получения поковки служит сортовой прокат круглого сечения В-100 ГОСТ 2590-88/40Х ГОСТ 4543-71.

Технологический процесс отрезки заготовки и горячей штамповки:

1. нагревание заготовки (в печи) до температуры 500°С±50°С

2. отрезка заготовки в размер 430±1 на пресс-ножницах 500тс

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.