2 РАЗРАБОТКА ТЕХНОЛОГИИ ОБРАБОТКИ ДЕТАЛИ

2.1 Анализ технических требований на изготовление детали. Рекомендации по их обеспечению и контролю

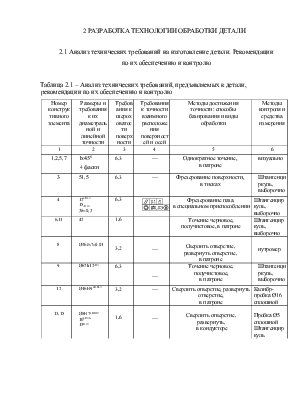

Таблица 2.1 – Анализ технических требований, предъявляемых к детали,

|

Номер конструктивного элемента |

Размеры и требования к их диаметральной и линейной точности |

Требования к шероховатости поверхности |

Требования к точности взаимного расположения поверхностей и осей |

Методы достижения точности: способы базирования и виды обработки |

Методы контроля и средства измерения |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1,2,5,7 |

1х450 4 фаски |

6,3 |

— |

Однократное точение, в патроне |

визуально |

|

3 |

51,5 |

6,3 |

— |

Фрезерование поверхности, в тисках |

Штангенциркуль, выборочно |

|

4 |

12+0,43 15-0,43 36±0,3 |

6,3 |

|

Фрезерование паза, в специальном приспособлении |

Штангенциркуль, выборочно |

|

6,11 |

42 |

1,6 |

Точение черновое, получистовое, в патроне |

Штангенциркуль, выборочно |

|

|

8 |

Ø26Js7±0.01 |

3,2 |

— |

Сверлить отверстие, развернуть отверстие, в патроне |

нутромер |

|

9 |

Ø67h12-0.3 |

6,3 |

— |

Точение черновое, получистовое, в патроне |

Штангенциркуль, выборочно |

|

12 |

Ø16H9+0.043 |

3,2 |

— |

Сверлить отверстие, развернуть отверстие, в патроне |

Калибр-пробка Ø16 сплошной |

|

13,15 |

Ø5Н7+0.012 10+0,36 130,43 |

1,6 |

— |

Сверлить отверстие, развернуть, в кондукторе |

Пробка Ø5 сплошной Штангенциркуль |

рекомендации по их обеспечению и контролю

|

1 |

2 |

3 |

4 |

5 |

6 |

|

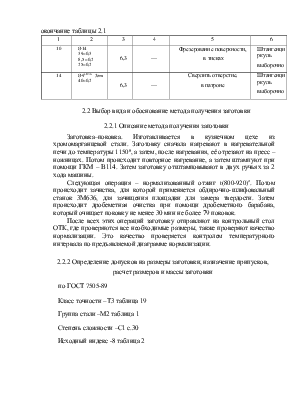

10 |

Ø14 39±0,3 8,5 ±0,2 25±0,2 |

6,3 |

— |

Фрезерование поверхности, в тисках |

Штангенциркуль выборочно |

|

14 |

Ø9+0,36 3отв 40±0,2 |

6,3 |

— |

Сверлить отверстие, в патроне |

Штангенциркуль выборочно |

окончание таблицы 2.1

2.2 Выбор вида и обоснование метода получения заготовки

2.2.1 Описание метода получения заготовки

Заготовка–поковка. Изготавливается в кузнечном цехе из хромомарганцевой стали. Заготовку сначала нагревают в нагревательной печи до температуры 11500, а затем, после нагревания, её отрезают на пресс – ножницах. Потом происходит повторное нагревание, а затем штампуют при помощи ГКМ – В114. Затем заготовку отштамповывают в двух ручьях за 2 хода машины.

Следующая операция – нормализованный отжиг t(800-920)о. Потом происходит зачистка, для которой применяется обдирочно-шлифовальный станок 3М636, для зачищения площадки для замера твердости. Затем происходит дробеметная очистка при помощи дробеметного барабана, который очищает поковку не менее 30 мин не более 79 поковок.

После всех этих операций заготовку отправляют на контрольный стол ОТК, где проверяются все необходимые размеры, также проверяют качество нормализации. Это качество проверяется контролем температурного интервала по предъявляемой диаграмме нормализации.

2.2.2 Определение допусков на размеры заготовки, назначение припусков,

расчет размеров и массы заготовки по ГОСТ 7505-89

Класс точности –Т3 таблица 19

Группа стали –М2 таблица 1

Степень сложности –С1 с.30

Исходный индекс -8 таблица 2

Таблица 2.2−Назначение допусков на поковку

|

Номер поверхности |

Номинальный размер |

Вид размера |

Допуск на заготовку с указанием предельных отклонений |

|

|

14 |

Ø67 |

диаметр |

1,4( |

|

|

9 |

42 |

толщина |

1,2( |

Таблица 2.3 – Табличный расчет припусков

|

Переходы механической обработки поверхности Ø67h12 -0,3 |

Точность обработки |

Припуск табличныйZ, мм |

Расчёт размеров заготовки d или D, мм |

||

|

квалитет |

Допуск, мм |

Шероховатость, Rа, мкм |

|||

|

Получистовое точение |

h12 |

0,3 |

6,3 |

1,2 |

Ø67 |

|

Черновое точение |

h14 |

0,74 |

12,5 |

2,0 |

67+1,2=68,2 |

|

Поковка |

t2/2 |

1,4 |

— |

3,2 |

68,2+2=70,2 |

|

Размер

заготовки: Ø70,2 |

|||||

|

Получистовое точение |

h12 |

0,25 |

6,3 |

1,2 |

42 |

|

Черновое точение |

h14 |

0,62 |

12,5 |

2,5 |

42+1,2=43,2 |

|

Поковка |

t2/2 |

1,2 |

— |

3,7 |

43,2+2,5=45,7 |

|

Размер

заготовки: 45,7 |

|||||

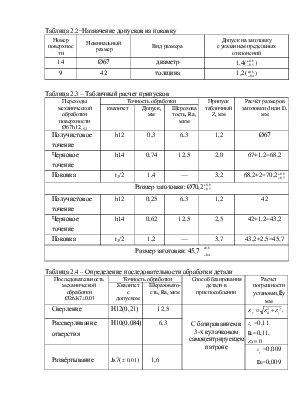

Таблица 2.4 – Определение последовательности обработки детали

|

Последовательность механической обработки Ø26Js7±0.01 |

Точность обработки |

Способ базирования детали в приспособлении |

Расчет погрешности установки,Eу мм |

|

|

Квалитет с допуском |

Шераховато-сть, Rа, мкм |

|||

|

Сверление |

Н12(0,21) |

12,5 |

С базированием в 3-х кулачковом самоцентрируещем патроне |

|

|

Рассверливание отверстия |

Н10(0,084) |

6,3 |

EБ=0,11, |

|

|

Развёртывание отверстия |

Js7( |

1,6 |

EБ=0,009 |

|

Таблица 2.5 – Аналитический расчет припусков, мм

|

Переходы механической обработки поверхности Ø26Js7 |

Rz |

h |

ρ |

EУ |

Рачет-ный припуск 2Zmin |

Расчет-ный размер Dp |

Допуск |

Предельный размер |

Предельное значение припуска |

||

|

d |

dmax |

2Zminпр |

2Zmaxпр |

||||||||

|

Сверление |

0,04 |

0,06 |

0,943 |

- |

23,675 |

0,21 |

23,47 |

23,68 |

- |

- |

|

|

Рассверливание |

0,03 |

0,04 |

0,047 |

0,11 |

2,099 |

25,774 |

0,084 |

25,69 |

25,774 |

2,094 |

2,22 |

|

Развертывание |

0,005 |

0,01 |

0,005 |

0,009 |

0,236 |

26,01 |

0,02 |

25,99 |

26,01 |

0,236 |

0,3 |

|

Суммарный припуск: |

2,33 |

2,52 |

|||||||||

![]() мм

(2.8)

мм

(2.8)

ρсм= 0,5 мм

ρэксц=0,8мм

ρсв=0,05![]() 0,943=0,047 мм

0,943=0,047 мм

ρразв=0,002![]() 0,94=0,005мм

0,94=0,005мм

Расчёт расчётного припуска

(2.9)

(2.9)

![]() мм

мм

![]() мм

мм

Расчёт расчётного размера

Драссв.=26,01-0,236=25,774 мм

Дсв.= 25,774-2,099=23,675 мм

Расчёт предельных максимальных размеров

Дmin.св.=23,68-0,21=23,47 мм

Дmin.зенк.=25,774-0,084=25,69 мм

Придельное значение припусков

2Zmin.рассвпр=2,22+0,3=2,52 мм

2Zmах.рассвпр=2,094+0,236=2,33 мм

2Zmin.разпр=26,01-25,774=0,236 мм

2Zmах.разпр=25,99-25,69=0,3 мм

Определение общего номинального припуска

2Zoном=2,33+0,105-0,02=2,415 мм = 2,4 мм

Д0=26-2,4=23,6 мм

Рисунок 2.1 - Эскиз заготовки

Рисунок 2.1 - Эскиз заготовки

Расчет массы спроектированной заготовки:

mз=mд+mотх.мех.обр. (2.1)

где mотх.мех.обр – масса удаляемого в процессе механической обработки слоя металла, кг.

mотх.мех.обр =Vотх. ![]() ρ, кг

(2.2)

ρ, кг

(2.2)

где Vотх. – суммарный объём удаляемых в процессе механической обработки фигур, мм3;

ρ - плотность материала заготовки,

кг/мм3; ρ=7,2![]() 10-6 кг/мм2.

10-6 кг/мм2.

Размеры фигур устанавливаются на основе размеров обработки и табличных припусков.

Определение объема удаленных фигур:

, (2.3)

, (2.3)

где Д – диаметр заготовки, мм;

l – длина заготовки, мм.

мм3

мм3

мм3

мм3

мм3

мм3

мм3

мм3

мм3

мм3

мм3

мм3

мм3

мм3

Vобщ= V1+V2+V3 (2.4)

Vобщ=![]() +2649,4+7439,445+7705,56+4702,15+6645,81+3635,15=

+2649,4+7439,445+7705,56+4702,15+6645,81+3635,15=

=32777,515мм3

mотх.мех.обр =32777,515![]() 7,2

7,2![]() 10-6=0,24

кг

10-6=0,24

кг

mз=0,71+0,24=0,95 кг

Коэффициент использования заготовки:

(2.5)

(2.5)

где mЗ – масса рассчитанной заготовки, кг;

Пересчитанный коэффициент использования материала:

,

(2.6)

,

(2.6)

где Нрасх – пересчитанная норма расхода материала, кг

(см. п.1.3, формула 1.6):

Нрасх=0,95+0,95![]() 0,1=1,045

кг

0,1=1,045

кг

КИМ получился больше в проектном варианте, чем в базовом, следовательно, данная заготовка может быть принята в проекте.

2.3 Разработка проектного технологического процесса

2.3.1 Анализ базового технологического процесса и составление последовательности обработки для проектируемого техпроцесса

030 Токарная с ЧПУ 16К20Т1

- подрезать торец 11;

- точить поверхность 9 с образованием фаски 2;

- центровать отверстие 12;

- сверлить отверстие 12.

040 Токарная с ЧПУ СТП220АП

- подрезать торец 6

- точить поверхность 9 с образованием фаски 5;

- рассверлить отверстие 12;

- рассверлить отверстие 8;

- зенкеровать отверстие 8;

- зенкеровать отверстие 12.

050 Плоскошлифовальная 3Л722В-70

- шлифовать поверхность 11

070 Вертикально-фрезерная

- фрезеровать лыску 3.

090 Вертикально-сверлильная 2Н135

- сверлить два отверстия 13,15;

- зенковать фаски в отверстиях 13,15;

- развернуть два отверстия 13,15.

100 Фрезерная с ЧПУ 6Р13Ф3

- фрезеровать уступ 10;

- сверлить три отверстия 14.

110 Вертикально-сверлильная 2Н135

- притупить острые кромки в трех отверстиях Ø9.

120 Горизонтально-фрезерная 6Т83Г

- фрезеровать паз 4.

В соответствии со среднесерийным типом производства предлагается заменить токарные с ЧПУ станки модели 16К20Т1, СТП220АП на токарный с ЧПУ 16К20Ф3. Маршрутно-операционная технология представлена в комплекте документов и сводной таблице режимов резания.

2.3.2 Выбор и обоснование технологических баз

Черновая база используется только для первой установки. Заготовку со станка обычно не снимают до тех пор, пока не подготовлена чистовая база для следующей установки.

На первой операции в качестве черновой базы используется наружная необработанная поверхность, образующая двойную направляющую базу, и один из терцев, образующий базу опорную. Деталь устанавливается в самоцентрирующий 3-х кулачковый патрона операциях токарных и шлифовальных, а также при обработке шлицев деталь базируется по центровым гнездам, образуется двойная направляющая база, с упором в торец, образуется опорная база. Установка производится в центрах с передачей вращения поводками или хомутиками.

При обработке паза базирование выполняется в тисках по отверстию 1 которая образует двойную направляющую базу, с упором в торец, в качестве опорной базы служит цилиндрическая оправка в отверстии.

2.3.3 Выбор оборудования и технологической оснастки

Таблица 2.6– Выбор оборудования

|

Номер опера-ции |

Код и модель станка |

Наименование станка |

Действительный фонд времени работы оборудования в зависимости от категории ремонтной сложности станка |

Стоимость станка, млн. руб. |

Паспортные данные |

||||

|

Габаритные размеры, мм |

Характе-ристика привода |

Мощ-ность, кВт |

Ряд частот. мин-1 |

Ряд подач, мм/об |

|||||

|

010, 020 |

16К20Ф3 381111ХХХХ |

Токарно-винторезный станок с ЧПУ |

39/3890 |

90,668 |

3200×2000 ×8000 |

Эл. |

10 |

35-1600 |

0,025-2,8 |

|

030 |

6Т12 3816ХХХХХ |

Вертикально фрезерный |

20/4015 |

17,599 |

1930×2560 ×2750 |

Эл. |

7,5 |

31,5-1600 |

прод. и поп. 25-1250 верт. 8,3-416,6 |

|

050 |

2Н135 381213ХХХ |

Вертикально-сверлильный |

13/4015 |

3,652 |

1030×825 ×2535 |

Эл. |

4,0 |

31-1400 |

0,1-1,6 |

|

070 |

6Р13РФ3 3816ХХХХХ |

Фрезерный с ЧПУ |

42/3890 |

19,828 |

2750×2230 ×2450 |

Эл. |

7,5 |

40-2000 |

прод. и поп. 10-1200 вертик. 10-1200 |

|

090 |

6Т83Г 3816ХХХХХ |

Горизонтально- фрезерный |

27/4015 |

17,599 |

2400×2750 ×2130 |

Эл. |

7,5 |

31.5-1600 |

прод. и поп 25-1250 вер8,3-416,6 |

Таблица 2.7 – Выбор установочно-зажимных приспособлений

|

Номер и наименование операции |

Приспособление |

||||

|

код |

наименование |

тип привода |

техническая характеристика |

ГОСТ |

|

|

010 Токарный с ЧПУ 16К20Ф3 |

396112хххх |

патрон |

Пневматический, ручной |

Диаметр полуцентра Ø200 |

7100-0009 ГОСТ 2675-80 |

|

020 Токарный с ЧПУ 16К20Ф3 |

396112хххх |

патрон |

Пневматический, ручной |

Диаметр полуцентра Ø200 |

7100-0009 ГОСТ 2675-80 |

|

030 Вертикально Фрезерный 6Т12 |

39хххххххх |

гидротиски |

Механический |

пневмозажим |

- |

|

050 Вертикально-сверлильный 2Н135 |

39хххххххх |

кондуктор |

Механический |

Ø250 |

- |

|

070 Фрезерная с ЧПУ 6Р13РФ3 |

39хххххххх |

тиски |

ручной |

Зажим ключом |

- |

|

090 Горизонтально-фрезерная 6Т83Г |

39хххххххх |

тиски |

ручной |

Зажим ключом |

7200-0225 ГОСТ 14904-80 |

Таблица 2.8 – Выбор режущего инструмента

|

Номер и наименование операции |

Наименование режущего инструмента, его код |

Материал режущей части |

Техническая характеристика |

Обозначение, ГОСТ |

Применяемая СОТС |

|

010 Токарный с ЧПУ 16К20Ф3 |

Сверло центровочное 391268хххх |

Р6М5 |

Ø14 |

2307-0046 ГОСТ 10903-77 |

Эмульсия |

|

Сверло 391690хххх |

Р6М5 |

Ø19 |

- |

||

|

Резец 392193хххх |

Т14К8 |

25×16 |

2141-0026 ГОСТ 18883-73 |

||

|

020 Токарный с ЧПУ 16К20Ф3 |

Резец 392193хххх |

Т30К4 |

25×25 |

- |

Эмульсия |

|

Сверло 391690хххх |

Р6М5 |

Ø15,8 |

- |

||

|

Сверло 391690хххх |

Р6М5 |

Ø25,8 |

- |

||

|

Развертка 391656хххх |

Р6М5 |

Ø16 |

2363-0127 ГОСТ 1672-80 |

||

|

030 Вертикально Фрезерный 6Т12 |

Фреза 391855хххх |

Т15К6 |

Ø80 |

- |

Эмульсия |

|

050 Вертикально-сверлильный 2Н135 |

Сверло 391690хххх |

Р6М5 |

Ø7 |

2300-6187 ГОСТ 10902-77 |

Эмульсия |

|

Сверло центровочное 391290хххх |

Р6М5 |

Ø4,8 |

2000-7567 ГОСТ 10902-72 |

||

|

Развертка 391656хххх |

Р6М5 |

Ø5 |

2363-0059 ГОСТ 1672-80 |

||

|

070 Фрезерная с ЧПУ 6Р13РФ3 |

Фреза 391890хххх |

Р6М5 |

Ø25 |

2224-8740/2-02 |

|

|

Сверло центровочное 391268хххх |

Р6М5 |

Ø4 |

- |

Эмульсия |

|

|

Сверло 391690хххх |

Р6М5 |

Ø9 |

2301-0039 ГОСТ 10903-72 |

||

|

090 Горизонтально-фрезерная 6Т83Г |

Фреза 391833хххх |

Р6М5 |

Ø60 |

- |

Эмульсия |

Таблица 2.9 – Выбор вспомогательного инструмента

|

Номер операции и модель станка |

Код и наименование вспомогательного инструмента |

Установка |

Обозначение по стандарту |

|||

|

вспомогательного инструмента на станке |

режущего инструмента на вспомогательном |

|||||

|

Способ |

Размеры посадочного элемента |

Способ |

Размеры посадочного элемента |

|||

|

010 Токарный с ЧПУ 16К20Ф3 |

Револьверная головка 392849хххх |

Гнездо РГ |

По величине гнезда РГ |

По пазу резцедержателя |

25×25 |

- |

|

020 Токарный с ЧПУ 16К20Ф3 |

Револьверная головка 392849хххх |

Гнездо РГ |

По величине гнезда РГ |

По пазу резцедержателя |

25×25 |

- |

|

030 Вертикально Фрезерный 6Т12 |

Оправка 392849хххх |

В отверстии шпинделя станка |

По конусу в шпинделе станка |

На оправку отверстия фрезы |

По Ø отверстия фрезы |

- |

|

050 Вертикально-сверлильный 2Н135 |

Патрон 392849хххх |

В шпинделе станка |

По диаметру шпинделя |

В патроне |

По диаметру патроне |

6251-0182 ГОСТ 14077-83 |

|

Втулка 392849хххх |

В переходной втулке |

По конусу во втулке |

В переходной втулке |

По хвостовику шпинделя |

- |

|

|

070 Фрезерная с ЧПУ 6Р13РФ3 |

Цанга 392849хххх |

В шпинделе станка |

По конусу шпинделя |

В цанге |

По хвостовику |

- |

|

090 Горизонтально-фрезерная 6Т83Г |

Оправка 392849хххх |

В отверстиишпинделя станка |

По конусу в шпинделе станка |

На оправку отверстия фрезы |

по Ø отверстия фрезы |

- |

Таблица 2.10 – Выбор измерительного инструмента

|

Номер и наимено-вание операции |

Наименование инструмента, его код |

Диапазон измерения инструмента |

Точность измерения инструмента |

Допуск измеряе-мого размера |

Обозначение, ГОСТ |

|

010 Токарный с ЧПУ 16К20Ф3 |

ШЦ-I-125-0,1 393311хххх |

0-125 |

0,1 |

0.5, 1.0, 0.5, 0.87, |

ШЦ-I-125-0,1 ГОСТ 166-89 |

|

020 Токарный с ЧПУ 16К20Ф3 |

Нутромер 393450хххх |

18-50 |

0,01 |

0,025 |

ГОСТ 9244-75 |

|

ШЦ-I-125-0,1 393311хххх |

0-125 |

0,1 |

0.3, 0.3, 0.87, |

ШЦ-I-125-0,1 ГОСТ 166-89 |

|

|

Профилометр А-II мод283 394341хххх |

- |

Rа=0,8 |

Rа=0,8 |

ГОСТ 19300-86 |

|

|

ШЦ-I-125-0,1 393311хххх |

0-125 |

0,1 |

0.3, 0.3, 0.87, |

ШЦ-I-125-0,1 ГОСТ 166-89 |

|

|

Пробка Ø16 393121хххх |

1-360 |

0,01 |

0,22 |

ГОСТ 18362-73 |

|

|

ШЦ-I-125-0,1 393311хххх |

0-125 |

0,1 |

0.3, 0.3, 0,87, |

ШЦ-I-125-0,1 ГОСТ 166-89 |

|

|

Калибр 393181хххх |

- |

- |

0,036 |

ГОСТ 24121-80 |

|

|

030 Вертикально Фрезерный 6Т12 |

Индикатор2МИГ 394343хххх |

0-2 |

0,01 |

0,02 |

ГОСТ 9696-87 |

|

ШЦ-I-125-0,1 393311хххх |

0-125 |

0,1 |

0,6 |

ШЦ-I-125-0,1 ГОСТ 166-89 |

|

|

050 Вертикально-сверлильный 2Н135 |

ШЦ-I-125-0,1 393311хххх |

0-125 |

0,1 |

0,36 |

ШЦ-I-125-0,1 ГОСТ 166-89 |

|

Калибр-пробка 393141хххх |

1-360 |

0,01 |

0,015 |

ГОСТ 14810-69 |

|

|

070 Фрезерная с ЧПУ 6Р13РФ3 |

ШЦ-I-125-0,1 393311хххх |

0-125 |

0,1 |

0,2 |

ШЦ-I-125-0,1 ГОСТ 166-89 |

|

090 Горизонтально-фрезерная 6Т83Г |

ШЦ-I-125-0,1 393311хххх |

0-125 |

0,1 |

0,36 |

ШЦ-I-125-0,1 ГОСТ 166-89 |

2.4.2 Определение режимов резания на проектируемые операции

(переходы). Сводная таблица режимов резания

Операция 030 −Вертикально-фрезерная

Рисунок 2.1

Переход 1- Фрезеровать лыску выдержав размер 51,5

I Выбор режущего инструмента

Для обработки принята торцевая насадная фреза со вставными ножами оснащенными пластинами из твердого сплава Т15К6 ГОСТ 9473-80

II Расчет режимов резания

1 Глубина резания t, мм

t=h=2,5мм

2 Подача на зуб Sz, мм/зуб

Рекомендуемая: Sо= 0,12÷0,18 мм/зуб

Принимаемая: Sо= 0,12 мм/зуб

3 Стойкость Т, мин.

Т=200 мин

4 Скорость резания Vрез, м/мин

где Vтабл.=181

К1=1,0

К2=1,0

К3=0,9

5 Частота вращения n, мин-1

![]() ,

мин-1

,

мин-1

![]() мин-1

мин-1

Корректировка по паспорту станка: n=400 мин-1

6 Действительная скорость резания Vд, м/мин

![]() ,

м/мин

,

м/мин

![]() м/мин

м/мин

7 Минутная подача Sм=Sz![]() Z

Z![]() n,

мм/мин

n,

мм/мин

Sм=0,12![]() 12

12![]() 400=576мм/мин

400=576мм/мин

Корректировка по паспорту станка: Sм=630 мм/мин

8 Проверочный расчёт:

Сила резания:

,Н где Ср=825; х=1; n=1,1; q=1,3; w=0,2;

y=0.75;

,Н где Ср=825; х=1; n=1,1; q=1,3; w=0,2;

y=0.75;

![]() H

H

РZ‹PCT

1746,4 ‹ 12000

Обработка возможна

Мощность резания:

![]() (2.19)

(2.19)

![]() кВт

кВт

Проверка по мощности:

Nрез≤1,2Nдв (2.20)

4,48<10,56 кВт

Обработка возможна

III Машинное время

![]() ,

мин (2.21)

,

мин (2.21)

Lр.х.=lрез+y+Δ

![]()

Δ=2 мм

Lр.х.=67+3,63+2=72,63 мм

![]() мин

мин

Табличный расчёт режимов резания

I Выбор режущего инструмента

Принимаем резец проходной упорный ГОСТ 18879-73

Оснащенный пластиной из твердого сплава Т15К6

Сечение державки ![]()

Геометрические параметры ![]()

II Расчёт режимов резания:

1. Глубина резания

t=h=2,7мм

2. Подача

So=0,21мм/об

3. Стойкость инструмента

Т=60 мин

4.Скорость резания

5.Частота вращения

Корректируем n=550мин-1

6.Действительная скорость резания

![]()

7.Проверочный расчет

По силе резания:

По мощности:

III Машинное время

Рисунок 2.4

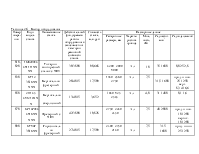

Таблица 2.11 – Сводная таблица режимов резания

|

Номер операции и модель станка |

Номер позиции и перехода |

Наименование установа, суппорта, перехода |

D или В, мм |

t, мм |

lРЕЗ, мм |

LРХ, мм |

i |

Подача |

n, мин-1 |

v, м мин |

ТО, мин |

||||||||||

|

SО, мм об |

SМ, мм мин |

||||||||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|||||||||

|

010 16К20Ф3 |

1 |

Установить деталь и закрепить |

|||||||||||||||||||

|

2 |

Подрезать торец 11 с образованием фаски 2 |

70,2 |

3 |

35,1 |

40 |

1 |

0,2 |

110 |

550 |

110 |

0,36 |

||||||||||

|

3 |

Точить Поверхности 9 |

67 |

1,1 |

20 |

20,5 |

1 |

0,2 |

110 |

550 |

110 |

0,18 |

||||||||||

|

4 |

Центровать отверстие 12 |

18 |

9,0 |

5 |

7 |

1 |

0,16 |

350 |

550 |

40 |

0,08 |

||||||||||

|

5 |

Сверлить отверстие 12 |

14 |

7 |

43 |

47 |

1 |

0,25 |

205 |

597 |

26 |

0,31 |

||||||||||

|

Всего: |

0,93 |

||||||||||||||||||||

|

020 16К20Ф3 |

1 |

Подрезать торец 6 |

70,2 |

3 |

35,1 |

40 |

1 |

0,2 |

110 |

550 |

110 |

0,36 |

|||||||||

|

2 |

Точить поверхность 9 с образованием фаски 5 |

67 |

1,1 |

23 |

26 |

1 |

0,2 |

110 |

550 |

110 |

0,24 |

||||||||||

|

3 |

Рассверлить 12 отверстие |

15,8 |

0,9 |

42 |

44 |

1 |

0,3 |

110 |

550 |

45 |

0,27 |

||||||||||

|

4 |

Рассверлить отверстие 8 |

25,77 |

5,88 |

14 |

14 |

1 |

0,24 |

110 |

590 |

50 |

0,1 |

||||||||||

|

5 |

Рассверлить фаску |

27 |

1 |

3 |

3 |

1 |

0,24 |

110 |

590 |

50 |

0,02 |

||||||||||

|

6 |

Развернуть отверстие 12 |

16 |

0,1 |

25 |

25 |

1 |

0,8 |

400 |

500 |

12,6 |

0,06 |

||||||||||

|

7 |

Развернуть отверстие 8 |

26 |

0,115 |

14 |

14 |

1 |

0,8 |

400 |

500 |

12,6 |

0,04 |

||||||||||

|

Всего: |

1,53 |

||||||||||||||||||||

|

окончание таблицы 2.11 |

|||||||||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|||||||||

|

030 6Т12 |

1 |

Фрезеровать лыску 3 |

67,2 |

2,5 |

67 |

135 |

1 |

0,12 |

230 |

400 |

157 |

0,18 |

|||||||||

|

050 2Н135 |

1 |

Сверлить 2 отверстия 13,15 |

4,8 |

2,4 |

13 |

14 |

2 |

0,1 |

60 |

600 |

19 |

0,4 |

|||||||||

|

2 |

Рассверлить две фаски |

7 |

3,5 |

5 |

7 |

2 |

0,08 |

60 |

600 |

19 |

0,28 |

||||||||||

|

3 |

Развернуть 13,15 |

5 |

0,1 |

13 |

14 |

2 |

0,8 |

400 |

500 |

12,6 |

0,08 |

||||||||||

|

Всего: |

0,48 |

||||||||||||||||||||

|

070 6Р13Ф3 |

1 |

Фрезеровать уступы 10 |

14 |

7 |

8 |

9 |

3 |

- |

48 |

40 |

25 |

1,9 |

|||||||||

|

2 |

Центровать отверстия 14 |

4 |

1,5 |

1,5 |

2 |

3 |

0,1 |

60 |

600 |

19 |

0,6 |

||||||||||

|

3 |

Сверлить отверстие 14 |

9 |

4,5 |

40 |

42 |

3 |

0,1 |

99,5 |

995 |

25 |

0,86 |

||||||||||

|

Всего: |

2,71 |

||||||||||||||||||||

|

090 6Т83Г |

1 |

Фрезеровать паз 4 |

90 |

36 |

36 |

37 |

1 |

Sz=0.06 |

48 |

40 |

25 |

0,93 |

|||||||||

2.4.2 Разработка управляющей программы обработки детали

Операция 010: Токарная с ЧПУ

Исходные данные:

Станок- токарный с ЧПУ модели 16К20Ф3;

УЧПУ- 2Р22;

Деталь типа «корпус»

Материал- Сталь 40Х ГОСТ 4543-71

Заготовка- поковка

Тип производства- среднесерийный

Рисунок 2.5- Эскиз заготовки

Рисунок 2.6- Эскиз детали

Таблица 2.12-Последовательность обработки детали

|

№ перехода |

Содержание перехода |

Режущий инстр. |

Режимы резания |

|

1 |

Подрезать торец 1 |

Токарный проходной резец, оснащенный твердосплавной пластинкой Т14К8 |

S=0,2мм/об n=550мин |

|

2 |

Точить поверхность3 с образованием фаски 2 |

Токарный проходной резец, оснащенный твердосплавной пластинкой Т14К |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.