Зазор между подвижной и не подвижной частями штампа при этом постоянный и небольшой, так что образование заусенца в нем не предусмотрено. Устройство таких штампов зависит от типа машины, на которой штампуют. Закрытый штамп может иметь не одну, а две взаимно перпендикулярные плоскости разъёма, т.е. состоять из трёх частей. При штамповке в закрытых штампах необходимо строго соблюдать равенство объёмов заготовки и паковки, иначе говоря при недостатке металла не заполняются углы полости штампа, а при избытке размер поковки по высоте будет больше требуемого. Следовательно, в этом случае процесс заготовки усложняется, поскольку отрезка заготовок должна обеспечивать высокую точность. После штамповки происходит обрезка и зачистка заусенцев, делается нормализованный отжиг и дробеметная очистка. После очистки и контроля поковку направляют в механический цех для обработки. Применение штамповки в мелкосерийном производстве достаточно выгодно, так как происходит экономия материала, а затраты на изготовление штамповки компенсируются экономией электроэнергии при снятии меньшего припуска при обработке, а так же снижением времени на обработку детали.

2.2.2 Определение припусков и допусков по стандартам. Расчет размеров и массы заготовки, коэффициента использования материала

Материал – конструкционная сталь 35. По ГОСТ 7505-89 определяем:

Группа стали – М1(таблица1 с8), степень сложности – С1(с29), класс точности – Т4(таблица19 с28), исходный индекс – 13(таблица2 с10) по ГОСТ 7505 – 89

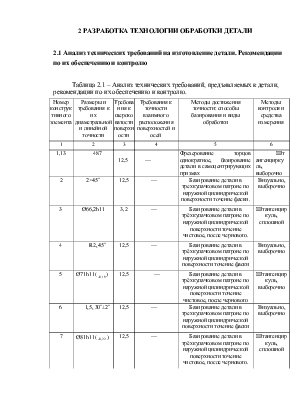

Таблица 2.2 – Назначение допусков и припусков на поковку

|

Номинальный размер детали, мм |

Шероховатость обрабатываемой поверхности, мкм |

Допуск на заготовку с указанием предельных отклонений, мм |

Основной припуск, мм |

Дополнительные припуски, мм |

Расчет-ный припуск, мм |

|

|

Смещение поверхности разъема штампа |

Изогнутость и др. отклонения |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

8 |

|

Ø66,2h11 |

3,2 |

2,5 |

1,8 |

0,6 |

0,8 |

3,2 |

|

Ø71h11 |

12,5 |

2,5 |

1,5 |

0,6 |

0,8 |

2,9 |

|

Ø81h11 |

12,5 |

2,5 |

1,5 |

0,6 |

0,8 |

2,9 |

|

Ø90h14 |

12,5 |

2,5 |

1,5 |

0,6 |

0,8 |

2,9 |

|

Ø75u8 |

1,6 |

2,5 |

1,8 |

0,6 |

0,8 |

3,2 |

|

327,7 |

12,5 |

3,6 |

2,0 |

0,6 |

0,8 |

3,4 |

|

27 |

12,5 |

2,2 |

1,4 |

0,6 |

0,8 |

2,8 |

|

39 |

12,5 |

2,2 |

1,4 |

0,6 |

0,8 |

2,8 |

|

15 |

12,5 |

2,2 |

1,4 |

0,6 |

0,8 |

2,8 |

|

487 |

12,5 |

4,0 |

2,2 |

0,6 |

0,8 |

3,6 |

По заводскому тех. процессу заготовка изготавливается из проката, чтобы сократить использование материала предлагаю применить изготовление заготовки на прессах путем штамповки.

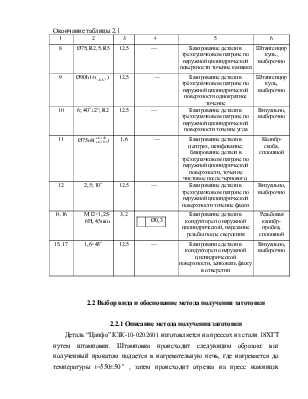

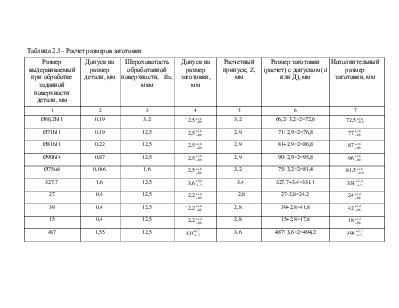

Таблица 2.3 - Расчет размеров заготовки

|

Размер выдерживаемый при обработке заданной поверхности детали, мм |

Допуск на размер детали, мм |

Шероховатость обработанной поверхности, Ra, мкм |

Допуск на размер заготовки, мм |

Расчетный припуск, Z, мм |

Размер заготовки (расчет) с допуском (d или Д), мм |

Исполнительный размер заготовки, мм |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Ø66,2h11 |

0,19 |

3,2 |

2,5 |

3,2 |

66,2+3,2×2=72,6 |

72,5 |

|

Ø71h11 |

0,19 |

12,5 |

2,5 |

2,9 |

71+2,9×2=76,8 |

77 |

|

Ø81h11 |

0,22 |

12,5 |

2,5 |

2,9 |

81+2,9×2=86,8 |

87 |

|

Ø90h14 |

0,87 |

12,5 |

2,5 |

2,9 |

90+2,9×2=95,8 |

96 |

|

Ø75u8 |

0,046 |

1,6 |

2,5 |

3,2 |

75+3,2×2=81,4 |

81,5 |

|

327,7 |

1,6 |

12,5 |

3,6 |

3,4 |

327,7+3,4=331,1 |

331 |

|

27 |

0,4 |

12,5 |

2,2 |

2,8 |

27-2,8=24,2 |

24 |

|

39 |

0,4 |

12,5 |

2,2 |

2,8 |

39+2,8=41,8 |

42 |

|

15 |

0,4 |

12,5 |

2,2 |

2,8 |

15+2,8=17,8 |

18 |

|

487 |

1,55 |

12,5 |

4,0 |

3,6 |

487+3,6×2=494,2 |

494 |

Расчет массы спроектированной заготовки:

mз=mд+mотх.мех.обр., (2.1)

где mотх.мех.обр – масса удаляемого в процессе механической обработки слоя ме

талла, кг.

mотх.мех.обр =Vотх.×ρ, кг (2.2)

где Vотх. – суммарный объём удаляемых в процессе механической

обработки фи

гур, мм3;

ρ - плотность материала заготовки, кг/мм3; ρСТ=7,2∙10-6 кг/мм2.

Размеры фигур устанавливаются на основе размеров обработки и табличных припусков.

Определение объема удаленных фигур:

, (2.3)

, (2.3)

где: Д – диаметр заготовки, мм;

l – длина заготовки, мм.

мм3

мм3

мм3

мм3

мм3

мм3

мм3

мм3

мм3

мм3

Vобщ= V1+V2+V3+V4+V5, мм![]() (2.4)

(2.4)

Vобщ=227161 + 16738 + 33251 + 15777 +

47937 = 340864мм![]()

mотх.мех.обр =340864 × 7,2 × 10-6=2,45 кг

mз=12,1 + 2,45 =14,55 кг

Коэффициент использования заготовки:

(2.5)

(2.5)

где mЗ – масса рассчитанной заготовки, кг;

Пересчитанный коэффициент использования материала:

,

(2.6)

,

(2.6)

где Нрасх – пересчитанная норма расхода материала, кг (см. п.1.3, формула 1.6):

Нрасх=1,1×m![]() =1,1×14,55 =16,01 кг

=1,1×14,55 =16,01 кг

Предлагаю принять к разработке в курсовом проекте проектный вид заготовки (поковка), т.к. он менее металлоемкий. Деталь считается технологичной т.к. КИМ>0,65

2.3 Разработка проектного технологического процесса

2.3.1 Анализ базового технологического процесса и составление

последовательности обработки для проектируемого техпроцесса

010 фрезерно-центровальная (станок модели МР73)

1 Фрезеровать торцы 1, 2 одновременно

2 Сверлить центровочное отверстие 3,4

030 Токарно-копировальная (станок модели ЕМ288 )

1 Точить поверхности 1 с образованием фаски 2.

2 Точить поверхность 4 с образованием угла 3.

040 токарно-копировальная (станок модели ЕМ288)

1 Точить поверхность 1

2 Точить поверхность 2

3 Точить поверхность3

050 Токарная с ЧПУ(станок модели 16А20Ф3С39)

1 Точить поверхность 1 с образование фаски 2

2 Точить поверхность 3 с образованием фаски 4

3 Точить поверхность 5 с образованием фаски 6

4 Точить поверхность 7

060 Вертикально- сверлильная (станок модели 2Н135)

1 Сверлить два отверстия под резьбу 1, 2

070 Вертикально-сверлильная (станок модели 2Н135)

1 Зенковать фаски 1, 2

080 Вертикально-сверлильная (станок модели 2Н135)

1 Нарезать резьбу 1,2

120 Круглошлифовальная (станок модели 3М175)

1 Шлифовать поверхность 1

В заводской технологический процесс были внесены следующие изменения две токарно-копировальные и токарная с ЧПУ были объединены и выполняются на токарном станке с ЧПУ 16А20Ф3С39. Для сокращения времени на обработку на сверлильных операциях три сверлильные операции будут выполняться на одном станке модели 2Н135.

Таким образом проектный техпроцесс будет выглядеть следующим образом:

010 фрезерно-цетровальная (станок модели МР-73)

020 токарная с ЧПУ (станок модели 16А20Ф3С39)

040 вертикально-сверлильная (станок модели 2Н135)

080 круглошлифовальная (станок модели 3Б151)

2.3.2 Выбор и обоснование технологических баз

В качестве черновых баз на первых операциях назначают те элементы, относительно которых обрабатываются будущие чистовые базы, и используют черновые базы только один раз.

В качестве чистовых технологических баз следует принимать те элементы детали, которые являются базами конструкторскими и измерительными, что уменьшает погрешность базирования, т.к. выполняется принцип совмещения баз.

010 операция деталь устанавливается в призмы, с базированием по наружной не обработанной поверхности Ø72,5, возникает двойная направляющая база, лишающая заготовку 4-х степеней свободы, перемещения вдоль двух осей и поворота вокруг двух этих осей, при зажиме заготовки возникает двойная опорная база лишающая заготовку 2-х степеней свободы, перемещения вдоль оси и поворота вокруг этой оси.

020, 080 операции в качестве базы используются центровые отверстия, что очень выгодно так как сохраняется принцип постоянства баз. При установке в центра заготовка лишается 4-х степеней свободы, поворота вокруг двух осей и перемещения вдоль этих осей, возникает двойная направляющая база, при зажиме детали возникает двойная опорная база лишающая заготовку двух степеней свободы, перемещения вдоль оси и поворота вокруг одной оси.

040 деталь устанавливается в кондуктор, лишающая заготовку 5-ти степеней свободы, возникает двойная направляющая и опорная базы, при зажиме заготовки реализуется шестая степень свободы вращения вокруг оси.

2.3.3 Выбор оборудования и технологической оснастки

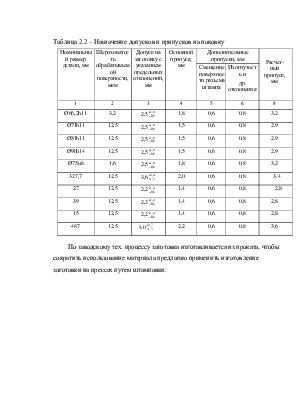

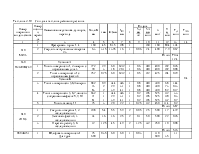

Таблица 2.4 – Выбор оборудования.

|

Номер и наименование операции |

Код и модель станка |

Наименование станка |

Стоимость Станка, млн. руб |

Паспортные данные |

||||

|

Габаритные размеры, м |

Характерис-тика привода |

Мощность, кВт |

Ряд частот, мин-1 |

Ряд подач, мм/об |

||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

010 Фрезерно-центрвальная |

381825 МР73 |

Фрезерно-центровальный |

19,19 |

3,8×1,63 |

Гидравлический |

13 |

238;330;465;580;815;1125. |

20… 400 |

|

030 Токарная с ЧПУ |

381163 16А20Ф3С39 |

Токарный с ЧПУ |

44,886 |

1,71×1,75 |

Гидравлический |

10 |

12,5-2000 |

б/с |

|

040 Вертикально-сверлильная |

381213 2Н135 |

Вертикально-сверлильный |

6,837 |

1,24×0,81 |

Механический |

4 |

31,5… 1400 |

0,1… 0,6 |

|

080 Круглошлифовальная |

381311 3Б151 |

Круглошлифовальный |

75,573 |

4,605×2,45 |

Гидравлический |

10 |

1590 |

б/с |

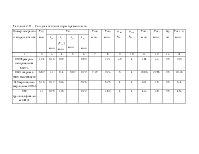

Таблица 2.5 – Выбор технологической оснастки

|

Номер операции |

Приспособления |

Режущий инструмент |

Вспомогательный инструмент |

Измерительный инструмент |

||||

|

Наименование |

Код |

Наименование |

Код |

Наименование |

Код |

Наименование |

Код |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

010 |

Призмы самоцентрирующие |

396100 |

Фрезы торцовые Сверла центровочные |

391831 391242 |

Оправка Патрон |

392870 392810 |

Штангенциркуль |

393311 |

|

030 |

Патрон 3-х кулачковый |

396110 |

Резец токарный Резец канавочный |

392191 392195 |

Резцедержка |

392870 |

Штангенциркуль |

393311 |

|

040 |

Кондуктор |

396100 |

Сверло спиральное Зенковка Метчик |

391220 391630 391302 |

Втулка переходная Патрон предохранительный |

392870 392818 |

Штангенциркуль Резьбовая калибр-пробка |

393311 393140 |

|

080 |

Центра жёсткие Хомутик |

396100 396100 |

Шлифовальный круг |

397731 |

Оправка |

392870 |

Калибр-скоба |

393120 |

2.4 Разработка операционного технологического процесса

2.4.1 Определение межоперационных припусков и операционных

размеров

Таблица 2.6 – Определение последовательности обработки детали.

|

Последовательность механической обработки Ø75u8( |

Точность обработки |

Способ базирования детали в приспособлении |

Расчет погрешности установки,Eу мм |

|

|

Квалитет с допуском |

Шероховатость, Rа, мкм |

|||

|

Поковка |

2,5 |

200 |

|

|

|

Точение черновое |

h14 (0,74) |

12,5 |

Базирование детали в центрах и поводковом патроне, с базированием по обработанной поверхности Ø66,2h11 |

Eб=0 Eз=0 Eу=0 |

|

Точение получистовое |

h11 (0,19) |

6,3 |

Без переустановки детали поворотом резцедержки с инструментом | |

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.