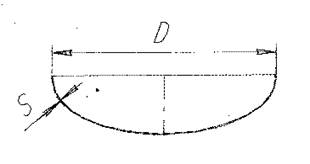

радиус кривизны в вершине днища, для эллиптических днищ и крышек R=D= =1,2 м

Исполнительная толщина стенки днища S = 0,00078 + 0,001 = 0,002м

Принимаем исполнительную толщину стенки днища 8 мм.

4.2.3. Для случая нагружения наружным давлением толщину стенки определяем по формуле

(58)

(58)

где Кэ = 0,9 коэффициент приведения радиуса кривизны эллиптического днища.

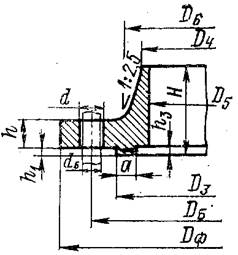

Рисунок 2

Для снижения отрицательного действия краевого эффекта, возникающего вследствие разности толщины стенок днища и обечайки, принимаем SД = 10 мм. Допускаемое наружное давление

Допускаемое давление из условия прочности определяем по формуле

допускаемое давление из условия устойчивости в пределах упругости

(59)

(59)

где  (60)

(60)

![]()

р = 0,005МПа < [р] = 1.1 МПа

Условие прочности выполняется.

5 РАСЧЕТ УКРЕПЛЕНИЯ ОТВЕРСТИЯ

Расчет ведем согласно [10].

5.1. Расчетный диаметр отверстия, не требующего дополнительного укрепления

(61)

(61)

Укрепим отверстие d =500мм.

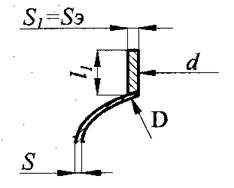

Рисунок 3

5.2. Условие укрепления отверстия

![]() (62)

(62)

Расчетная толщина стенки штуцера

(63)

(63)

Принимаем стандартный штуцер Dy = 500 мм; S = 20 мм; Нт = 300 мм.

![]() (64)

(64)

![]()

Расчетная ширина зоны укрепления:

![]() (65)

(65)

![]() (66)

(66)

![]()

![]()

Отверстие укреплено.

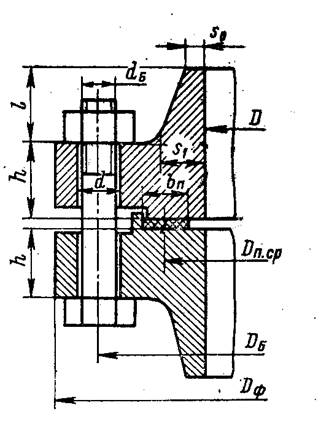

6. ВЫБОР ОСНОВНЫХ ПАРАМЕТРОВ И РАСЧЕТ БОЛТОВ ФЛАНЦЕВОГО СОЕДИНЕНИЯ.

Согласно [7] конструкция фланцевого соединения принимается в зависимости от рабочих параметров аппарата. При р < 2,5 МПа и t < 3000С принимаются стальные плоские приварные фланцы. Поэтому выбираем плоские приварные с соединением шип - паз по ОСТ 26-426-79 с параметрами:

Фланец 80-10 ГОСТ 12828-79

D ф = 185мм; DБ= 150мм; D1 = 128мм; D2 = 116 мм; D4 = 91 мм; h = 15 мм;

h1 = 14 мм; z = 4 отв.

В качестве крепежных деталей во фланцевых соединениях принимаем болты М16, материал - сталь 35. В качестве прокладочного материала принимаем резину.

Рисунок 4

Нагрузка, действующая на фланцевое соединение от внутреннего избыточного давления определяем по формуле [2]:

![]() (67)

(67)

где

![]() - средний диаметр прокладки, м

- средний диаметр прокладки, м

![]() (68)

(68)

где Dn = 115 мм - диаметр прокладки;

bn = 13 мм - ширина прокладки.

![]()

![]()

Реакция прокладки в рабочих условиях:

![]() (69)

(69)

где

![]() - эффективная ширина

прокладки

- эффективная ширина

прокладки

m = 1 - коэффициент по [7]

![]()

Усилие от температурных деформаций:

![]() (70)

(70)

где

![]() - безразмерный

коэффициент;

- безразмерный

коэффициент;

zБ = 4 - количество болтов;

![]() - площадь поперечного сечения

болта;

- площадь поперечного сечения

болта;

![]() = 1,99 ∙ 1011 Па -

модуль продольной упругости материала болтов;

= 1,99 ∙ 1011 Па -

модуль продольной упругости материала болтов;

![]() - коэффициент

линейного температурного расширения материала фланца;

- коэффициент

линейного температурного расширения материала фланца;

![]() - коэффициент линейного

температурного расширения материала болтов;

- коэффициент линейного

температурного расширения материала болтов;

![]() - расчетная

температура фланца;

- расчетная

температура фланца;

![]() - расчетная

температура болтов;

- расчетная

температура болтов;

Безразмерный

коэффициент ![]() согласно [7]

определяется по формуле:

согласно [7]

определяется по формуле:

![]() (71)

(71)

![]() (72)

(72)

где уn - податливость прокладки, м/Н;

уБ - податливость болтов, м/Н;

уФ - податливость фланца, 1/Нм

(73)

(73)

где Sn = 0,002 м - толщина прокладки;

Еn = 17 ![]() Па - модуль

продольной упругости материала прокладки.

Па - модуль

продольной упругости материала прокладки.

Рисунок 5

(74)

(74)

где

![]() - расчетная длина болта, м

- расчетная длина болта, м

![]()

(75)

(75)

где

![]() - безразмерный

параметр

- безразмерный

параметр

![]() = 0,38 - коэффициент, [7];

= 0,38 - коэффициент, [7];

(76)

(76)

h - ориентировочная толщина фланца, м.

![]() (77)

(77)

где

![]() - коэффициент, равный

- коэффициент, равный

![]() (78)

(78)

j - коэффициент.

(79)

(79)

![]() (80)

(80)

![]()

![]() , принимаем

, принимаем ![]()

![]()

Тогда

![]()

Подставляя. в формулу получим:

![]()

![]()

Расчетная температура фланца и болтов определяем по таблице [7]

![]()

![]()

![]()

Болтовая нагрузка в условиях монтажа:

(81)

(81)

где а - коэффициент;

q = 4 МПа - параметр прокладки;

[σБ]20 =130 МПа - допускаемое напряжение для материала болтов.

![]() (82)

(82)

![]() (83)

(83)

![]()

![]()

Болтовая нагрузка в рабочих условиях:

![]() (84)

(84)

![]()

Проверим условия прочности болтов для условий монтажа и рабочих условий [7]:

(85) где

(85) где ![]() - допускаемое

напряжение для материала болтов при расчетной температуре.

- допускаемое

напряжение для материала болтов при расчетной температуре.

Условия прочности соблюдаются.

7. ВЫБОР И РАСЧЕТ ОПОР.

ВЫВОДЫ.

В процессе выполнения проекта разработана конструкция насадочной колонны для разделения смеси ацетон - вода и проведены расчеты, подтверждающие работоспособность аппарата: технологический и прочностной.

В ходе технологического расчета ректификационной установки были определены следующие параметры:

– диаметр колонны Д = 1,2 м;

– высота насадочной колонны H = 35,45 м;

– число секций насадок n = 7;

– массовый расход дистиллята GВ = 1,9кг/с;

– массовый расход кубового остатка GН = 1,1 кг/с;

– флегмовое число R = 2,5.

Разделение бинарной смеси осуществляется в насадочной ректификационной колонне непрерывного действия под давлением. При расчете были использованы данные по изобарному равновесию пар – жидкость для системы ацетон – вода при нормальном давлении.

Приведенный расчет выполнен без учета влияния на основные размеры ректификационной колонны ряда явлений (таких как неравномерность распределения жидкости при орошении, обратное перемешивание, тепловые эффекты и др.), что иногда может внести в расчет существенные ошибки.

В процессе выполнения прочностного расчета проведены расчеты обечайки и днища на прочность и устойчивость, расчет укреплений отверстий, а также были выбраны стандартные фланцы и опора и произведен их расчет на прочность.

При расчете получили, что условия прочности выполняются.

Таким образом, разработанная конструкция насадочной колонны

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.